Comparaison d'un modèle empirique et d'un modèle physique de séchage de grains de maïs en lit fluidisé

Univ. Liège - Gembloux Agro-Bio Tech. Unité de Technologie des Industries agro-alimentaires. Passage des Déportés, 2. B-5030 Gembloux (Belgique). E-mail : s.janas@ulg.ac.be

Université de Kinshasa. Faculté des Sciences agronomiques. BP 1471 Kinshasa 1. République Démocratique du Congo.

Univ. Liège - Gembloux Agro-Bio Tech. Unité de Technologie des Industries agro-alimentaires. Passage des Déportés, 2. B-5030 Gembloux (Belgique).

Univ. Liège - Gembloux Agro-Bio Tech. Unité de Technologie des Industries agro-alimentaires. Passage des Déportés, 2. B-5030 Gembloux (Belgique).

Reçu le 24 aout 2009, accepté le 27 novembre 2009

Résumé

Dans cet article, deux modèles prévisionnels de la température et de la teneur en eau de grains de maïs durant leur séchage en lit fluidisé sont comparés. Le premier modèle est un modèle empirique, où les phénomènes physiques impliqués dans le processus ne sont pas décrits. Ses équations peuvent être résolues à l'aide de logiciels gratuits disponibles sur Internet. Le second est un modèle plus complexe, basé sur les lois physiques régissant les transferts de chaleur et de masse au sein du produit. Sa résolution nécessite l'utilisation de logiciels commerciaux de calcul par éléments finis. Les deux modèles sont paramétrés sur des séchages à température constante, puis validés sur des séchages à température variable et un séchage discontinu. Les deux modèles permettent de décrire avec une précision acceptable les évolutions de teneurs en eau au cours des séchages continus et de prévoir les évolutions de teneurs en eau lors des séchages à température variable et du séchage discontinu. Le modèle empirique ne permet pas de décrire l'évolution de la température des grains lors de séchages à température variable avec une précision meilleure qu'1 °C. Si cette précision est suffisante, l'exploitation du modèle empirique permettra de réduire considérablement les couts en temps et en licence de logiciels pour la modélisation du séchage du maïs en lit fluidisé.

Abstract

Comparison of two drying models applied to corn drying in fluidized bed. In this article, two predictive models of the temperature and water content of corn grains during their drying in a fluidized bed are compared. The first model is a simplified one, where the physical phenomena implied in the process are not described. It can be solved using freewares available on Internet. The second is a more complex model, based on the basic physical laws governing the phenomena of heat and mass transfer within the product. It requires the use of commercial finite element software to solve it. The two models are parameterized with four dryings where the temperature remains constant during the process, then validated on dryings with variable temperature and an intermittent drying. The two models are able to describe with an acceptable precision the evolutions of water content during continuous dryings, and to predict the evolutions of water content during dryings with variable temperature and the intermittent drying. The dynamic model is however not able to describe the evolution of the grains temperature during dryings at variable temperature with a precision lower than one degree Celsius. If this precision is sufficient, the use of the dynamic model will reduce considerably the costs in time and license of software for the modeling of the corn drying in a fluidized bed.

1. Introduction

1Le maïs est la première céréale cultivée dans le monde, devant le riz et le blé. Au moment de la récolte, le maïs a une teneur en eau trop élevée que pour pouvoir être stocké en l'état.

2Durant le séchage, les facteurs de qualité des produits alimentaires en général, du maïs en particulier, font l'objet de dénaturations plus ou moins intenses en fonction des conditions de traitement utilisées. Dans le cas du maïs, des crevassements (Gustafson et al., 1979 ; Davidson et al., 2000 ; Prachayawarakorn et al., 2004), la dénaturation de ses protéines (Lupano et al., 1987 ; Malumba et al., 2008), la modification des propriétés de l'amidon (Malumba et al., 2009b) et la diminution de son aptitude au fractionnement (Malumba et al., 2009a) sont notamment décrits dans la littérature.

3Pour prévoir et comprendre l'impact des conditions de séchage sur les qualités du produit, l'évolution de la teneur en eau et de la température en fonction des paramètres opératoires doit être connue. La modélisation mathématique des phénomènes impliqués dans le processus permet de réduire considérablement le temps nécessaire à l'obtention de ces données.

4Plusieurs modèles mathématiques ont été développés à cette fin (Mourad et al., 1995a ; 1995b ; 1996a ; 1996b ; Nemenyi et al., 2000 ; Hatamipour et al., 2003 ; 2006 ; Aversa et al., 2007). Les avantages et les inconvénients qui leur sont spécifiques n'ont à ce jour jamais été comparés.

5Dans ce travail, deux modèles différents sont utilisés pour décrire l'évolution de la teneur en eau et de la température de grains de maïs durant leur séchage en lit fluidisé : un modèle très simple, dans lequel l'évolution de la teneur en eau des grains est décrite de manière empirique à l'aide d'une équation différentielle du premier ordre et un modèle beaucoup plus complet, où l'évolution de la teneur en eau et de la température en chaque point du produit est calculée à partir des équations de transfert de chaleur et de masse au sein du produit. Ces deux modèles ont été paramétrés lors de séchages à température constante de l'air réalisés au laboratoire. Leur aptitude à décrire l'évolution de la teneur en eau et de la température des grains a ensuite été comparée lors de séchages à température variable et d'un séchage discontinu.

2. Matériel et méthodes

2.1. Matière première

6Le maïs de variété Baltimore a été cultivé à Gembloux en 2008. Sa teneur en eau au moment de la récolte était de 0,6 kg d'eau par kg de matière sèche. Les grains ont été emballés sous vide, en sacs de 3 kg, directement après la récolte et stockés à -20 °C jusqu'au jour précédant leur utilisation.

2.2. Séchages en lit fluidisé

7Avant chaque séchage, ± 1,5 kg de maïs a été décongelé à température ambiante durant une nuit.

8Le séchoir utilisé est à lit fluidisé. Ce type d'installation présente l'avantage d'assurer des conditions de séchage homogènes au sein du lit grâce à la forte agitation des grains. La modélisation des transferts en est facilitée puisque seuls ceux intervenant au sein des grains doivent être pris en compte. Le matériel pilote utilisé est par ailleurs représentatif de ce qui peut être observé dans les installations beaucoup plus grandes.

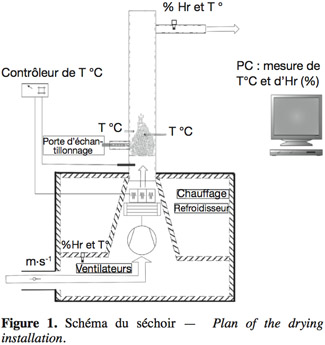

9Le séchoir à lit fluidisé (Figure 1) utilisé pour les essais a été entièrement construit au sein de l'Unité de Technologie des Industries agro-alimentaires. La chambre de fluidisation des grains est constituée d'une colonne cylindrique en polycarbonate de 0,10 m de diamètre intérieur, de 1,5 m de hauteur et dotée à sa base d'une plaque perforée en acier de 1 mm d'épaisseur. L'air est propulsé par 4 ventilateurs de marque Nilfisk de 1 000 W chacun et pouvant être actionnés séparément. L'alimentation électrique d'un des ventilateurs est régulée par un potentiomètre, ce qui permet de moduler son débit d'aspiration. L'air passe ensuite sur des résistances chauffantes totalisant 3 000 W. Avant qu'il n'entre en contact avec celles-ci, l'air pulsé par les ventilateurs est refroidi par un échangeur de chaleur à ailettes alimenté par de l'eau de ville. La régulation de la puissance de chauffage est assurée par un régulateur PID VULCAN 30760 (Vulcan, France) raccordé à une sonde de température PT100 placée à la base de la chambre de séchage.

10Durant les séchages, la température et la teneur en eau de l'air ont été mesurées en amont et en aval de la chambre de fluidisation, la vitesse de l'air étant mesurée en amont des ventilateurs. Les températures ont été mesurées à l'aide de thermocouples de type T TT-T-30-SLE de marque OMEGA, l'humidité relative de l'air à l'aide de sondes TR200 de marque NOVASINA et la vitesse de l'air avec un anémomètre TEST0 445. Les thermocouples et sondes d'humidité relative étaient connectées à un convertisseur analogique-digital 3595551H UNIVERSAL IMP de marque SOLARTRON.

11Des échantillons de maïs ont été prélevés à intervalles réguliers afin de suivre l'évolution de la teneur en eau des grains. Lors des séchages de paramétrage, les prises d'échantillons ont été réalisées après 0, 15, 30, 60, 120 et 180 min. Pour les séchages de validation, les prises d'échantillons ont été effectuées toutes les 15 min. Les mesures de teneur en eau ont été réalisées par pesée différentielle d'échantillons de ± 5 g après séjour à l'étuve à 105 °C durant 48 h. Pour chaque prise d'échantillons, cette mesure a été réalisée en double.

2.3. Paramétrage des modèles

12Afin de paramétrer les modèles mathématiques développés, quatre séchages de 3 h ont été réalisés. Les températures de l'air de séchage maintenues constantes durant toute la durée des traitements étaient de 50 °C, 65 °C, 80 °C et 100 °C. Un kilo et demi de grains est utilisé pour chaque séchage. La vitesse de l'air dans la colonne était de 5,8 m.s-1.

2.4. Validation des modèles

13Pour valider les modèles mis au point, à savoir le modèle empirique et le modèle décrivant les transferts de chaleur et de masse au sein du produit, des séchages à température variable et un séchage discontinu ont été réalisés.

14Séchages à température variable. Trois séchages à température variable ont été réalisés :

15– un séchage avec accroissement de la température de l'air de 70 °C à 100 °C en 2 h 30 (noté 70-100)

16– un séchage constitué d'un palier de 30 min à température constante de 70 °C, suivi d'une rampe jusqu'à 100 °C en 2 h (noté 70-30-100)

17– un séchage constitué d'un palier de 30 min à température constante de 100 °C, suivi d'une rampe jusqu'à 70 °C en 2 h (noté 100-30-70)

18Séchage discontinu. Un séchage discontinu à 80 °C totalisant 2 h 30 a été réalisé (noté 80VV). Il était constitué de phases successives de séchage de 30 min et de repos de 10 min durant lesquelles l'air ne traversait pas le lit de grains de maïs.

2.5. Modélisation mathématique

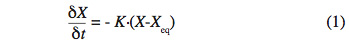

19Le modèle dynamique. Dans le modèle dynamique utilisé (Jayas et al., 1991), les transferts de chaleur ne sont pas décrits, le produit étant considéré à tout instant à la température de l'air de séchage. L'évolution de la teneur en eau du produit au cours du séchage est quant à elle décrite à l'aide d'une équation différentielle du premier ordre :

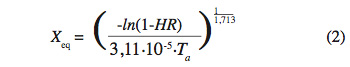

20où X est la teneur en eau du produit (kg d'eau.kg-1 MS), t est le temps (s), K est un coefficient de transfert à déterminer expérimentalement (s-1) et Xeq est la teneur en eau du produit en équilibre avec l'air de séchage (kg d'eau.kg-1 MS). Cette dernière est liée à l'humidité relative de l'air de séchage via l'isotherme de sorption du produit (Samapundo et al., 2007) :

21où HR est l'humidité relative de l'air de séchage et Ta sa température (°C).

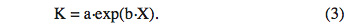

22Lors de chaque séchage, la valeur du paramètre K a été calculée avec la relation suivante, dans laquelle interviennent la teneur en eau du produit et la température via les valeurs des paramètres a et b,

23Le solveur non linéaire « fminsearch » du logiciel libre GNU OCTAVE 3.2.2 (Eaton, 2002) a été utilisé pour déterminer les paramètres a et b par régression non linéaire du modèle sur les données expérimentales obtenues lors de séchages à différentes températures.

24Lors du séchage discontinu, le paramètre K est fixé à 0 durant les phases de repos du produit.

25Les équations ci-dessus ont été résolues à l'aide du solveur ode23, basé sur la méthode Runge-Kutta d'ordre 3, du logiciel libre GNU OCTAVE 3.2.2.

26Le modèle physique. Le modèle physique utilisé est basé sur les travaux de Aversa et al. (2007).

27Le produit est considéré comme étant homogène et isotrope, ne subissant pas de changement de volume durant le séchage.

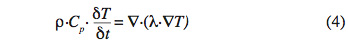

28Les transferts de chaleur dans le produit se font par conduction. Sur base de l'équation de Fourier, la loi de conservation de l'énergie s'écrit :

29où est la masse volumique du produit (kg.m-3), Cp est sa chaleur spécifique (J.kg-1.°C-1), T est sa température (°C), est sa conductivité thermique (W.m-1.°C-1) et t est le temps (s).

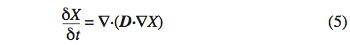

30L'eau est transférée par diffusion. La loi de conservation de la masse, sur base de l'équation de Fick, s'écrit :

31où X est la teneur en eau du produit (kg d'eau.kg MS-1) et D est le coefficient de diffusivité effective de l'eau dans le produit (m2.s-1).

32Au temps initial, la teneur en eau et la température du produit sont homogènes et égales à leurs valeurs initiales, respectivement X0 et T0.

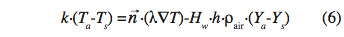

33À la surface, la chaleur transférée par l'air est partiellement utilisée pour élever la température du produit et évaporer l'eau.

34où k est le coefficient de transfert de chaleur entre la surface du produit et l'air de séchage(W.m-2.°C-1), Ts est la température de l'air en équilibre avec la surface du produit (°C),

supposée égale à la température de celle-ci,  est un vecteur unitaire normal à la surface, Hw est la chaleur latente de vaporisation de l'eau (J.kg-1), h est le coefficient de transfert de masse entre l'air de séchage et la surface du produit (m.s-1), Ya est la teneur en eau de l'air de séchage (kg eau.kg-1 air humide) et Ys est la teneur en eau de l'air en équilibre avec la surface du produit (kg eau.kg-1 air humide). Cette dernière est liée à la teneur en eau de la surface du produit par la relation :

est un vecteur unitaire normal à la surface, Hw est la chaleur latente de vaporisation de l'eau (J.kg-1), h est le coefficient de transfert de masse entre l'air de séchage et la surface du produit (m.s-1), Ya est la teneur en eau de l'air de séchage (kg eau.kg-1 air humide) et Ys est la teneur en eau de l'air en équilibre avec la surface du produit (kg eau.kg-1 air humide). Cette dernière est liée à la teneur en eau de la surface du produit par la relation :

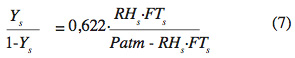

35où RHs est l'activité d'eau du produit correspondant à sa teneur en eau de surface, FTs est la pression de vapeur saturante à la température de la surface (Pa) et Patm est la pression atmosphérique (Pa).

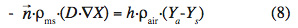

36La conservation de la masse à la surface du produit peut être écrite de la manière suivante :

37où ms est la masse volumique de la matière sèche du produit (kg MS.m-3 de maïs humide).

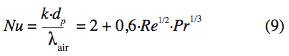

38La formule suivante est utilisée pour calculer le coefficient de transfert de chaleur à la surface du produit (Kunii et al., 1991) :

39où Nu est le nombre de Nusselt, dp est le diamètre moyen du produit (m), air est la conductivité thermique de l'air (W.m-1.°C-1), Re est le nombre de Reynolds et Pr le nombre de Prandtl.

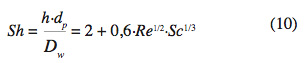

40Le coefficient de transfert de masse est obtenu à l'aide de la relation (Kunii et al., 1991) :

41où Sh est le nombre de Sherwood, Dw est la diffusivité de l'eau dans l'air (m2.s-1) et Sc est le nombre de Schmidt.

42Pendant les phases de repos du séchage discontinu, les coefficients de transfert de masse et de chaleur sont égaux à zéro.

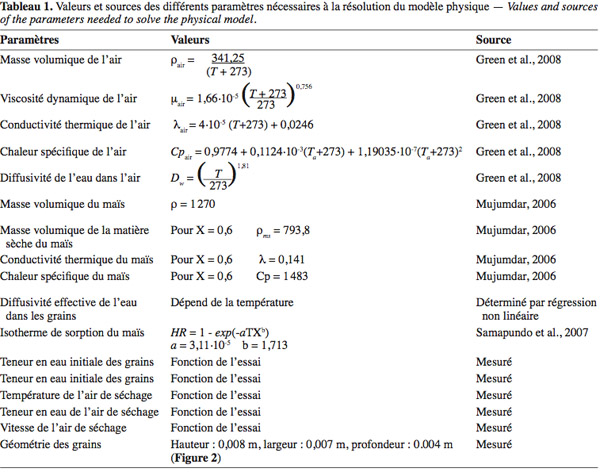

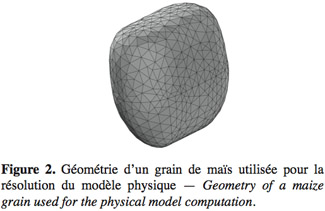

43Les propriétés physiques de l'air et du maïs utilisées pour résoudre ces équations sont présentées dans le tableau 1 et la figure 2.

44Les équations du modèle physique ont été résolues par la méthode des éléments finis à l'aide du logiciel commercial COMSOL MULTIPHYSICS 3.5a (Comsol, 2007) sur base d'une représentation en trois dimensions de la géométrie d'un grain de maïs.

45Le coefficient de diffusivité effective de l'eau dans les grains de maïs a été déterminé par régression non linéaire de l'évolution de la teneur en eau en fonction du temps, calculée avec le modèle et mesurée lors de séchages aux températures constantes de l'air de 50 °C, 65 °C, 80 °C et 100 °C. L'algorithme d'optimisation non linéaire « fmincon » de MatlabB (2008) a été utilisé à cette fin.

3. Résultats et discussions

3.1. Paramétrage des modèles

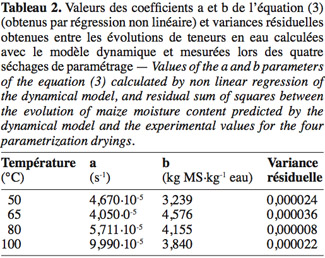

46Le modèle dynamique. Le tableau 2 reprend les valeurs des paramètres a et b de l'équation 3 minimisant la somme des carrés des écarts entre les teneurs en eau prévues par le modèle et les teneurs en eau mesurées lors des quatre séchages réalisés.

47Les variances résiduelles sont faibles, ce qui montre la bonne précision avec laquelle le modèle dynamique décrit les courbes de séchage obtenues expérimentalement.

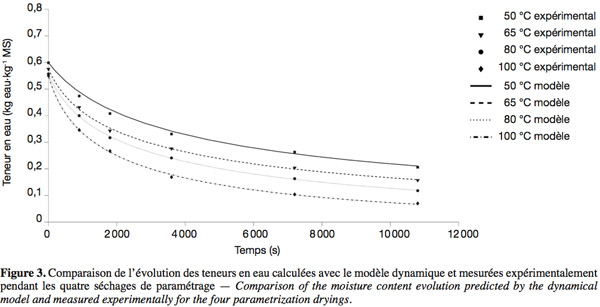

48La figure 3 montre que les évolutions de teneurs en eau calculées avec le modèle dynamique et mesurées expérimentalement lors des quatre séchages de paramétrage sont très proches l'une de l'autre, ce dont témoignent les faibles valeurs des variances résiduelles.

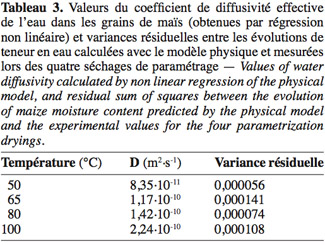

49Le modèle physique. Le tableau 3 reprend les valeurs du coefficient de diffusivité effective de l'eau minimisant la somme des carrés des écarts entre les teneurs en eau calculées avec le modèle physique et observées pendant les quatre séchages réalisés. La diffusivité effective de l'eau varie entre 8,35.10-11 m2.s-1 et 2,24.10-10 m2.s-1, ce qui est en accord avec les valeurs publiées dans la littérature. Mujumdar (2006), entre autres, donne des valeurs de D dans le maïs entre 1.10-12 m2.s-1 et 3.10-10 m2.s-1 selon la température.

50Les variances résiduelles obtenues avec le modèle physique sont plus élevées que celles obtenues avec le modèle dynamique. Le modèle physique permet donc une description moins précise des courbes de séchage expérimentales. À ces variances résiduelles de 5,6.10-5 et 1,41.10-4 correspondent des différences de teneurs en eau de 0,008 et 0,012 kg eau.kg-1 MS. Ces écarts sont acceptables vu que la teneur en eau du produit varie de 0,6 kg d'eau.kg-1 MS au début du séchage à 0,06 kg d'eau.kg-1 MS à la fin de celui-ci.

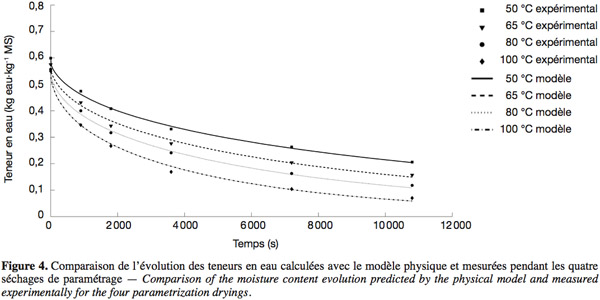

51Les évolutions de teneurs en eau prévues par le modèle physique et mesurées expérimentalement lors des quatre séchages de paramétrage sont très proches l'une de l'autre (Figure 4).

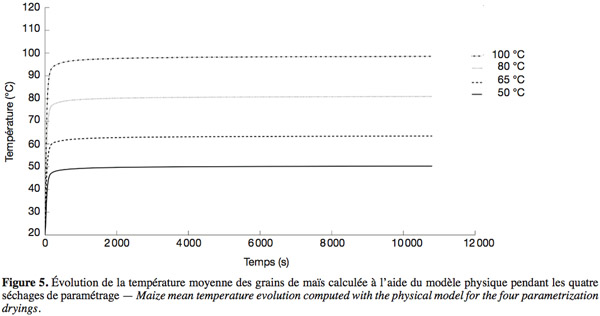

52La figure 5 présente les évolutions de température moyenne des grains calculées à l'aide du modèle physique lors des quatre séchages. La température moyenne des grains atteint très rapidement la température de l'air de séchage. Dans le modèle dynamique, la température des grains est considérée égale à la température de l'air. L'erreur associée à cette hypothèse peut être considérée comme négligeable, tout au moins dans le cas de séchages à température constante.

3.2. Validation

53Le modèle dynamique. Pour aborder les séchages à température variable, l'évolution des paramètres a et b en fonction de la température de séchage a été décrite par un polynôme d'ordre 3 à l'aide de la commande « polyfit » de GNU OCTAVE 3.2.2.

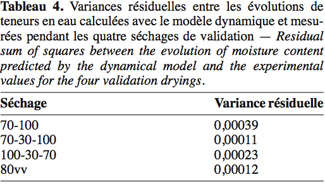

54Le tableau 4 présente les variances résiduelles entre les teneurs en eau calculées avec le modèle dynamique et les teneurs en eau mesurées pendant les trois séchages à température variable et le séchage discontinu. Les variances résiduelles obtenues varient entre 0,00011 et 0,00039, ce qui correspond à des écarts sur la teneur en eau de 0,01 et 0,02 kg eau.kg-1 MS. Ces valeurs sont suffisamment basses pour rendre le modèle dynamique intéressant pour prévoir l'évolution de la teneur en eau de grains de maïs lors de séchages à température variable et de séchages discontinus.

55Le modèle physique. L'évolution du coefficient de diffusion effective de l'eau dans les grains de maïs en fonction de la température de séchage a été décrite par une interpolation polynomiale d'ordre 3 à l'aide de la fonction correspondante de COMSOL MULTIPHYSICS 3.5a.

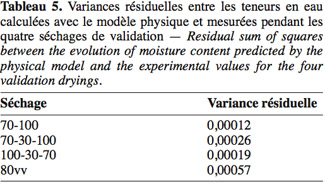

56Le tableau 5 présente les variances résiduelles entre les teneurs en eau calculées avec le modèle physique et les teneurs en eau mesurées pendant les trois séchages à température variable et le séchage discontinu. Les variances résiduelles obtenues varient entre 0,00012 et 0,00057, ce qui correspond à des écarts de teneurs en eau de 0,01 et 0,02 kg eau.kg-1 MS. Ces valeurs sont du même ordre de grandeur que celles obtenues avec le modèle dynamique.

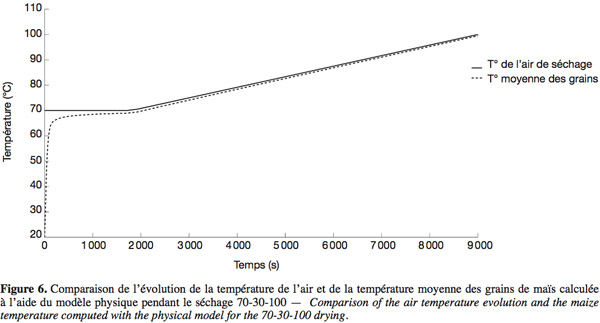

57L'évolution de la température moyenne des grains de maïs calculée à l'aide du modèle physique ainsi que l'évolution de la température de l'air de séchage pour le séchage 70-30-100 sont représentées à la figure 6. La température moyenne des grains se rapproche rapidement de la température de l'air de séchage, sans pour autant l'atteindre. Les mêmes observations ont été réalisées pour les séchages 70-100, 100-30-70 et 80vv non reportés. Les écarts moyens entre la température de l'air de séchage et la température moyenne des grains calculée avec le modèle physique sont de l'ordre du degré Celsius. Ces écarts sont principalement observés durant la phase de montée en température du produit, qui a lieu durant les deux premières minutes de séchage. Le caractère acceptable ou non d'une erreur moyenne de l'ordre du degré doit être évalué au cas par cas en fonction de l'utilisation qui est faite de ces températures.

4. Conclusion

58Les modèles prévisionnels de l'évolution de la température et de la teneur en eau de grains de maïs durant leur séchage en lit fluidisé présentent plusieurs intérêts. Premièrement, de tels modèles permettent de prévoir rapidement le temps nécessaire au séchage d'un lot de maïs en fonction des conditions opératoires prévues. Ils permettent également l'utilisation des techniques d'optimisation modernes afin d'identifier les paramètres opératoires de séchage minimisant la consommation énergétique du procédé et/ou maximisant un ou des facteurs de qualité du produit. Enfin, ces modèles prévisionnels peuvent également être utilisés dans des procédures de contrôle online sophistiquées (model predictive control).

59Dans cet article, deux modèles prévisionnels de l'évolution de la teneur en eau et de la température de grains de maïs durant leur séchage en lit fluidisé ont été comparés : un modèle dynamique, où les phénomènes physiques impliqués dans le processus ne sont pas décrits et un modèle physique basé sur la description des modes de transfert de chaleur et de masse au sein du produit. Les équations du premier modèle peuvent être résolues à l'aide de logiciels gratuits tel GNU OCTAVE, le second nécessite l'utilisation d'outils spécialisés de calcul par éléments finis tel COMSOL MULTIPHYSICS. Les résultats sont obtenus avec le premier modèle en quelques secondes sur un ordinateur de bureau traditionnel, le second modèle requiert quelques minutes de calcul.

60Les deux modèles ont permis de décrire avec une précision acceptable l'évolution de la teneur en eau des grains lors de séchages réalisés à température constante dans une gamme variant de 50 °C à 100 °C. Les deux modèles peuvent également être utilisés pour assurer le suivi de séchages à température variable et de séchages discontinus. Le modèle physique permet de surcroît de prévoir l'évolution de la distribution spatiale de la température au sein des grains lors de séchages à température variable, ce que ne peut pas le modèle dynamique qui considère que la température des grains est égale à tout instant à la température de l'air de séchage. Si le but poursuivi en utilisant ces modèles est d'optimiser la qualité du produit, cette simplification peut s'avérer inacceptable ; ce sera par exemple le cas lorsqu'une préservation maximale de composants situés plus spécifiquement dans le germe ou l'endosperme est recherchée. Cette situation impose l'utilisation du modèle physique. Si ces écarts de température sont jugés sans effet, l'utilisation du modèle dynamique permettra de réduire considérablement le cout du logiciel à acquérir ainsi que le temps de calcul. Cette grandeur prend toute son importance s'il est envisagé d'intégrer la méthode de calcul à une procédure de contrôle en temps réel. Les modèles ont été comparés en exploitant des séchages de grains présentant la même teneur initiale en eau. La robustesse des deux modèles vis-à-vis d'une variation de ce paramètre reste à évaluer. L'expérimentation nécessaire pour le paramétrage des modèles étant très limitée, il est envisageable que cette démarche soit effectuée chaque année pour tenir compte de la teneur en eau des grains à la récolte.

61Symboles et unités

62X Teneur en eau des grains (kg eau.kg-1 MS)

63T Température (°C)

64K Coefficient de transfert (s-1)

65HR Humidité relative (-)

66 Masse volumique (kg.m-3)

67Cp Chaleur spécifique (J.kg-1.°C-1)

68 Conductivité thermique (W.m-1.°C-1)

69t Temps (s)

70D Coefficient de diffusivité effective de l'eau dans les grains (m2.s-1)

71Hw Chaleur latente de vaporisation de l'eau (J.kg-1)

72k Coefficient de transfert de chaleur à la surface du produit (W.m-2.°C-1)

73h Coefficient de transfert de masse à la surface du produit (m.s-1)

74Y Teneur en eau de l'air de séchage (kg eau.kg-1 air)

75FT Pression de vapeur saturante (Pa)

76Patm Pression atmosphérique (Pa)

77Nu Nombre de Nusselt (-)

78dp Diamètre moyen des grains (m)

79Re Nombre de Reynold (-)

80Dw Coefficient de diffusion de l'eau dans l'air (m2.s-1)

81Sh Nombre de Sherwood (-)

82Sc Nombre de Schmidt (-)

83Pr Nombre de Prandtl (-)

84

85n Vecteur unitaire normal à la surface (-)

86Indices

87air Relatif à l'air

88s A la surface du produit

89ms Lié à la matière sèche

900 Au temps initial

91Remerciements

92Sébastien Janas remercie le Fonds pour la Recherche dans l'Industrie et l'Agriculture pour son soutien financier. Il remercie également Madame Florence Lefebvre et Monsieur Guy Delimme pour leur aide au laboratoire.

Bibliographie

Aversa M. et al., 2007. An analysis of the transport phenomena occurring during food drying process. J. Food Eng., 78(3), 922-932.

Comsol, 2007. Comsol multiphysics user's manual. Stockholm: Comsol AB.

Davidson V.J. et al., 2000. Effects of drying air temperature and humidity on stress cracks and breakage of maize kernels. J. Agric. Eng. Res., 77(3), 303-308.

Eaton J.W., 2002. Gnu octave manual. UK: Network Theory Limited.

Green D.W. & Perry R.H., 2008. Perry's chemical engineer's handbook. 8th ed. McGraw-Hill Professional.

Gustafson R.J. et al., 1979. Temperature and stress analysis of corn kernel - finite element analysis. Trans. ASAE, 22(4), 955-960.

Hatamipour M.S. & Mowla D., 2003. Correlations for shrinkage, density and diffusivity for drying of maize and green peas in a fluidized bed with energy carrier. J. Food Eng., 59(2-3), 221-227.

Hatamipour M.S. & Mowla D., 2006. Drying behaviour of maize and green peas immersed in fluidized bed of inert energy carrier particles. Food Bioproducts Process., 84(C3), 220-226.

Jayas D.S. et al., 1991. Review of thin-layer drying and wetting equations. Drying Technol., 9(3), 551-588.

Kunii D. & Levenspiel O., 1991. Fluidization engineering. 2nd ed. Newton, MA, USA: Butterworth-Heinemann Ltd.

Lupano C.E. & Anon M.C., 1987. Denaturation of wheat endosperm proteins during drying. Cereal Chem., 64(6), 437-442.

Malumba P. et al., 2008. Influence of drying temperature on the solubility, the purity of isolates and the electrophoretic patterns of corn proteins. Food Chem., 111(3), 564-572.

Malumba P. et al. , 2009a. Influence of drying temperature on the wet-milling performance and the proteins solubility indexes of corn kernels. J. Food Eng., 95(3), 393-399.

Malumba P. et al., 2009b. Influence of drying temperature on functional properties of wet-milled starch granules. Carbohydr. Polym., 75(2), 299-306.

Matlab, 2008. Matlab R2008b. Natick, MA, USA: The MathWorks.

Mourad M. et al., 1995a. The drying of corn in a floatation fluidized bed. An experimental study of the drying rate. Chem. Eng. J., 59(3), 221-228.

Mourad M. et al., 1995b. Drying of corn in a fluidized floatation bed. 2. Modeling of the drying kinetics. Chem. Eng. J., 60(1-3), 39-47.

Mourad M. et al., 1996a. A new correlation for the estimation of moisture diffusivity in corn kernels from drying kinetics. Drying Technol., 14(3-4), 873-894.

Mourad M. et al., 1996b. Experimental validation of a mathematical model for the batch drying of corn kernels - comments. Drying Technol., 14(3-4), 927-935.

Mujumdar A.S., 2006. Handbook of industrial drying. 3rd ed. Taylor & Francis Ltd.

Nemenyi M. et al., 2000. Investigation of simultaneous heat and mass transfer within the maize kernels during drying. Comput. Electron. Agric., 26(2), 123-135.

Prachayawarakorn S. et al., 2004. Methodology for enhancing drying rate and improving maize quality in a fluidised-bed dryer. J. Stored Products Res., 40(4), 379-393.

Samapundo S. et al., 2007. Sorption isotherms and isosteric heats of sorption of whole yellow dent corn. J. Food Eng., 79(1), 168-175.