- Home

- Volume 19 (2015)

- Numéro 2

- Les initiatives commerciales de bioraffinage en Région wallonne (Belgique) : production de biocarburants et voies de valorisation connexes (synthèse bibliographique)

View(s): 0 (0 ULiège)

Download(s): 0 (0 ULiège)

Les initiatives commerciales de bioraffinage en Région wallonne (Belgique) : production de biocarburants et voies de valorisation connexes (synthèse bibliographique)

Editor's Notes

Reçu le 7 juillet 2014, accepté le 5 février 2015

Résumé

Introduction. Le bioraffinage s’impose progressivement en Région wallonne comme complément à la filière pétrochimique conventionnelle. Les bioraffineries sont catégorisées en fonction de la nature des matières premières qu’elles traitent (alimentaires ou non alimentaires) et de la nature des productions visées (énergie et biocarburants ou produits biobasés).

Littérature. Les productions en biocarburants de première génération (bioéthanol et biodiesel) et de seconde génération sont décrites, de même que leurs voies de valorisation connexes. Un descriptif de l’industrie belge des produits biobasés est également proposé.

Conclusions. La diversification des filières d’approvisionnement, de même que la nécessité d’encourager une économie circulaire, devient une priorité pour le développement du bioraffinage en Wallonie.

Abstract

Commercial biorefining initiatives in Wallonia: production of biofuels and related valorization routes. A review

Introduction. Biorefining is gaining increasing interest in Wallonia as a complement to the conventional petrochemical industry. Biorefineries are categorized according to the nature of the raw materials they treat (food or non-food) and the nature of their products (energy and biofuels or biobased compounds).

Literature. Production of first-generation (bioethanol and biodiesel) and second-generation biofuels are described, as well as their parallel valorization pathways. A description of the Belgian biobased industry is also provided.

Conclusions. Diversification of supply chains, as well as the need to promote a circular economy, is becoming a priority for the development of biorefining in Wallonia.

Table of content

1. Introduction

1Le « bioraffinage » peut être défini comme le processus de transformation durable de la biomasse en une gamme de produits biobasés (additifs, molécules destinées au secteur chimique, biomatériaux, etc.) et en bioénergie (biocarburants, électricité, chaleur) commercialisables (Laurent et al., 2011). Le bioraffinage en Région wallonne vise à travailler sur la biomasse végétale et la plante entière, en visant une valorisation « zéro-déchets » et une approche axée prioritairement sur la production de substances pour le secteur de l’alimentation humaine et animale, ensuite la production de fibres et de substances destinées au secteur chimique et enfin la production d’énergie (règle des 4F « Food, Feed, Fibers, Fuels »).

2Apparu dans les années 1980 suite à la première crise pétrolière, le concept du bioraffinage ne cesse depuis lors de prendre de l’ampleur. Le développement de l’industrie des biocarburants et des produits biobasés a ainsi connu un essor important ces dernières années et ce, suite à deux influences majeures. L’augmentation progressive du prix du pétrole et des produits issus de la pétrochimie et leur disponibilité limitée, additionnée à l’apparition de nouvelles préoccupations environnementales (émissions de gaz à effet de serre, dérèglement climatique, etc.), ont incité les instituts de recherche et les industries à développer des alternatives aux produits pétroliers. En proposant l’utilisation d’une biomasse renouvelable, le bioraffinage a dès lors pour objectif de limiter la dépendance actuelle de notre société vis-à-vis de ces ressources fossiles, en permettant une utilisation rationnelle de celles-ci tout en minimisant la production de déchets et des émissions de dioxyde de carbone (Kamm, 2007 ; Wiloso et al., 2012).

3Les différentes sources de « biomasse » exploitables ont été encadrées afin d’apporter une définition claire au terme de « bioraffinage ». Le CEN (Comité Européen de Normalisation) a défini la « biomasse » comme la matière d’origine biologique, à l’exclusion de la matière incorporée dans des formations géologiques ou fossilisées (CEN, 2010). Diverses classifications en vigueur permettent de subdiviser le bioraffinage en plusieurs catégories. Une première subdivision s’accorde sur l’orientation de la production et de l’utilisation des coproduits. D’un côté, on retrouve les bioraffineries axées sur la production de produits biobasés avec valorisation des résidus de production pour la génération de chaleur et d’électricité. De l’autre, les bioraffineries axées sur la production prioritaire d’énergie ou de biocarburants avec une valorisation des coproduits résiduels dans l’alimentation animale ou dans d’autres secteurs à plus haute valeur ajoutée. Une seconde subdivision met en avant le type de matières premières utilisées et divise le bioraffinage en plusieurs générations : la première génération traite les matières premières céréalières ou oléagineuses ; la seconde génération exploite les matériaux lignocellulosiques et certains sous-produits des industries de transformation alimentaire ou non alimentaire, tandis que la troisième génération exploite les algues comme source de matières premières.

4Dans les « stratégies d’innovation Horizon 2020 » promulguées par la Commission européenne en 2010, le marché des produits biobasés figure en bonne place parmi les marchés à fort potentiel de croissance identifiés comme porteurs pour l’Europe. Ledit document stratégique était précédé de la directive 2009/28/CE relative à la promotion de l’utilisation d’énergie produite à partir de ressources renouvelables, fixant un objectif d’intégration d’une part de 10 % d’énergies renouvelables dans le transport et vise à établir des critères de comptabilisation pour les objectifs 2020. Au niveau belge, la mise en œuvre des mesures législatives et incitatives reprises dans cette directive a été régionalisée et le volet « biocarburants » confié aux compétences des entités fédérées. Depuis 2006, la Belgique applique une politique de défiscalisation des biocarburants afin de soutenir cette filière malgré les couts de production relativement lourds. Pour compenser la perte d’accises générée par l’exonération des biocarburants, l’État belge a donc décidé d’augmenter l’accise sur les carburants « traditionnels » d’origine fossile. Par ailleurs, la loi du 22 juillet 2009 fixe un seuil, représentant 4 % minimum en volume, de biocarburants à introduire dans les carburants fossiles mis annuellement à la consommation. Cette loi est applicable pour toutes les sociétés pétrolières enregistrées. Les volumes nominaux minimaux à incorporer dans les carburants classiques ont été revus à la hausse (5,75 %) dans la loi du 17 juillet 2013.

2. Plans d’action en matière de bioraffinage pour la Wallonie

5Afin de promouvoir le développement du « bioraffinage » dans le scénario Horizon 2020, des plans d’action et des stratégies ont été proposés pour les différents états membres européens. En Belgique, la Flandre et la Wallonie ont chacune adopté une stratégie régionalisée prenant en compte leurs spécificités respectives. Parmi ces spécificités, l’accès à la ressource végétale est un des éléments déterminant. Même si le dispositif logistique wallon global est appréciable (autoroutes, rail, transport fluvial, etc.), la limitation de la Wallonie pour des initiatives de bioraffinage reste la faible quantité de matière première végétale disponible. En Wallonie, les productions de betteraves sucrières et de céréales (principalement froment et orge) sont dominantes avec des productivités annuelles respectives de 2 900 000 t (+ 1 900 000 t pour les feuilles) et 1 550 000 t pour les grains de céréales (avec une co-production de 900 000 t de pailles). La production de colza culmine quant à elle à 49 000 t annuelles. Les sucres fermentescibles (libres ou sous forme d’amidon) extraits de la betterave et des céréales permettent la production de bioéthanol de première génération, tandis que les ressources oléagineuses permettent la production de biodiesel. Le potentiel agricole total en Wallonie semble donc appréciable, mais il ne représente pas le « potentiel en biomasse effectivement mobilisable » pour le secteur du bioraffinage de première génération (qui doit tenir compte des usages actuels de cette biomasse, tels que l’alimentaire, l’énergie, le retour au sol, etc.). Il semble ainsi que la Wallonie ne peut s’affranchir de la contrainte d’importation, notamment pour sa filière « oléochimique ». Parallèlement au bioraffinage de première génération, la Wallonie envisage également le développement d’initiatives de bioraffinage de deuxième génération. Ainsi, l’exploitation des résidus agricoles et forestiers (pailles, écorces, rafles, etc.) et la mise en place de cultures à courte rotation et énergétiques (Miscanthus, chanvre, etc.) permettraient de diversifier les sources d’approvisionnement en matières premières. En faisant un inventaire de cette ressource lignocellulosique sur le sol wallon, il apparait également que le potentiel en biomasse de seconde génération effectivement mobilisable soit restreint. La compétition des usages et la facilité à mobiliser la ressource sont des critères encore plus déterminants que pour les matrices de première génération. Dans ce cas, la compétition est forte avec des secteurs déjà porteurs tels que la construction, l’énergie, l’alimentation animale, les fibres pour des applications ciblées, etc. Afin de diversifier la nature des matières premières de seconde génération aptes à être mobilisées durablement et raisonnablement pour du bioraffinage, la Wallonie se tourne maintenant vers l’application d’une économie circulaire, axée sur le traitement et la conversion de « déchets de consommation et d’activités industrielles » (résidus/coproduits des industries de transformation alimentaires/non alimentaires, déchets verts et municipaux, etc.). Cette option permettrait d’approvisionner, de manière constante dans le temps et diversifiée, des unités de bioraffinage de seconde génération. Néanmoins, la qualité non standardisée de ces matières premières, leur complexité chimique, etc. sont autant de paramètres à évaluer en vue de concevoir des unités de bioraffinage qui soient efficientes et économiquement rentables.

3. Bioraffinage de première génération

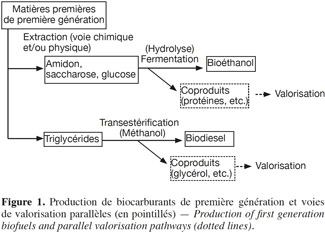

6Le bioraffinage de première génération est quasi exclusivement consacré à la production de bioéthanol (ou d’autres produits de fermentation directs) au départ de ressources glucidiques ou de biodiesel à partir de sources oléagineuses. En 2005, l’Union européenne produisait environ 15 fois moins de bioéthanol que le Brésil et les États-Unis. Les principaux producteurs de biodiesel sont quant à eux l’Allemagne, la France et l’Italie avec respectivement 1 034 000 t, 348 000 et 328 000 t en 2004 (Fédération Pétrolière Belge, 2014). Pour tous ces pays producteurs, les matières premières exploitées sont nombreuses et sélectionnées en fonction de leur disponibilité géographique et saisonnière : colza, soja, céréales, betteraves, cannes à sucre ou jus sucrés (solutions de saccharose ou amidon).

3.1. Production de biocarburants de première génération

7Le principal atout de ce type de matière première de « première génération » vient de leur simplicité d’utilisation au niveau industriel. En effet, les composés d’intérêt qu’elles renferment sont aisément extractibles et présentent généralement de bons rendements d’extraction. Le biodiesel s’obtient par transestérification des triglycérides contenus dans les huiles végétales (colza, soja, palme, etc.) en formant un mélange d’esters méthyliques d’acides gras (EMAG). Le bioéthanol est issu de la fermentation alcoolique de sucres fermentescibles, qui sont obtenus par hydrolyse enzymatique de l’amidon des grains de blé ou de maïs, ou directement présents dans la plante (canne à sucre et betterave sucrière) (Lestari et al., 2009 ; Lyko et al., 2009) (Figure 1). Afin de garantir la rentabilité du procédé de production de ces biocarburants de première génération, la gestion des flux connexes (résidus protéiques, glycérol, etc.) est envisagée. Ces flux connexes sont valorisés généralement sur site pour la production d’énergie et d’électricité, soit pour la production de produits finis commercialisables.

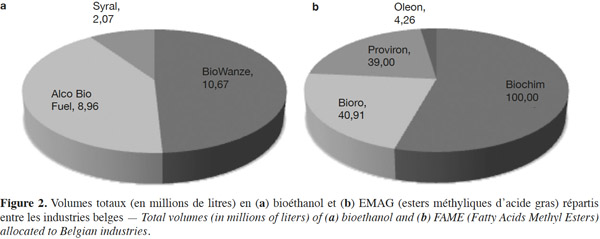

8Depuis 2003, de nouvelles directives européennes ont vu le jour avec un triple objectif pour l’avenir de l’Europe : limiter les émissions de CO2 des carburants fossiles dans le domaine du transport, assurer une certaine indépendance énergétique en matière de carburants et réorienter sa politique agricole (comme, par exemple, la réorientation des surplus sucriers vers la production d’éthanol). Suite à l’instauration de ces directives, fixant des objectifs de consommation de biocarburant en Europe et la possibilité d'autoriser un avantage fiscal, la Belgique a lancé en juillet 2006 un appel d’offres pour la fourniture (sur une période de 6 ans) de biodiesel (380 000 m3) et de bioéthanol (250 000 m3) bénéficiant d’une défiscalisation. En Belgique, trois types de biocarburants sont actuellement reconnus et autorisés : le bioéthanol (et l’éthyl tertiobutyl éther) intégré dans les essences, les EMAG (esters méthyliques d’acides gras) pour former le biodiesel et enfin, l’huile végétale pure. Sept entreprises ont été retenues et ont pu bénéficier des agréments jusqu’au 30 septembre 2013 : Bioro, Biochim, Oléon et Proviron pour le biodiesel et Alco Bio Fuel, Biowanze et Syral pour le bioéthanol (SPF Économie, 2013). Les agréments ont été prolongés jusqu’au 31 mai 2014 et attribués à concurrence d’un volume total de 21 701 244 l de bioéthanol et 184 176 034 l de biodiesel (selon l’Arrêté Royal du 28 novembre 2013). La répartition des quotas entre les entreprises agréées est reprise dans la figure 2.

9Pour la production de biodiesel, Biochim à Feluy se place en tête, avec une capacité de production égale à 220 000 t par an, à partir d’huile de colza, soja et de palme. Oléon, dont le siège social se situe à Gand, présente une capacité de production de 100 000 t par an, répartie sur deux sites de production en Belgique. Leurs matières premières pour la production de biodiesel sont l'huile de colza et les huiles végétales recyclées. De manière générale, la société Oléon est spécialisée dans la conversion de graisses et huiles naturelles en une large gamme de produits oléochimiques, tels que les acides gras, la glycérine, les esters et les dimères d’acides gras. La raffinerie de Bioro, située dans le port de Gand, produit quant à elle près de 250 000 t de biodiesel par année, à partir d’huile de colza. Enfin, Proviron à Ostende possède une capacité de production égale à 100 000 t par an.

10En ce qui concerne la production de bioéthanol, plusieurs entreprises peuvent être retenues. BioWanze est, depuis 2008, le plus gros producteur de bioéthanol en Belgique. Les deux filières du groupe Südzucker, CropEnergies AG et la Raffinerie Tirlemontoise, se sont associées pour atteindre une production de 300 000 m3 de bioéthanol par an, dont 125 000 m3 sont à destination du marché belge. Pour permettre une telle production, non moins de 800 000 t de blé et 400 000 t de betteraves sont acheminées annuellement sur le site de Wanze. Deux autres coproduits issus du processus de production sont également proposés : le condensé de solubles de blé et le gluten. Le site de production d’Alco Bio Fuel, situé au port de Gand et en activité depuis juin 2008, est un autre producteur de bioéthanol. À partir de l’amidon des grains (de blé par exemple), l’usine produit environ 150 000 m3 de bioéthanol par an, dont la majorité est consommée en Belgique. À partir de la partie protéique extraite, 130 000 t d’un aliment enrichi en protéines sont également produites à destination de l’alimentation animale. Enfin, à plus petite échelle, on retrouve la firme Syral Belgium, filiale du groupe français Tereos, avec une production de 32 000 m3 de bioéthanol par an sur leur site à Alost depuis 2008.

11Avec un objectif de 10 % d’énergies renouvelables dans le transport d’ici 2020 (sans toutefois concurrencer la production agricole destinée à l’alimentation), l’Europe s’est fixé un projet ambitieux depuis la directive de 2009. Avec un taux de 3 % en 2013, la Belgique n’est cependant pas en avance et doit continuer à encourager les initiatives présentées ci-dessus.

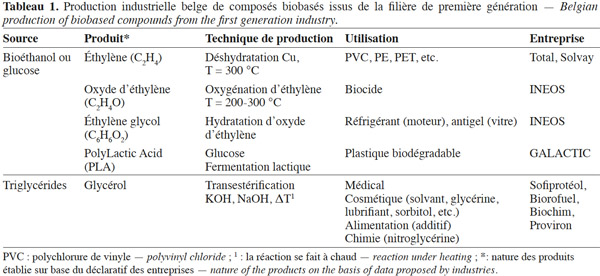

3.2. Production de produits biobasés par la voie de première génération

12À coté de cette production de biocarburants de première génération, certaines entreprises se sont tournées vers la production et la commercialisation de composés biobasés dérivés soit du bioéthanol de première génération ou du glucose, soit des coproduits de la production de biodiesel (Tableau 1). Sur le territoire belge, diverses filières de production de composés biobasés sont recensées. Par exemple, l’acide polylactique (PLA), obtenu au départ d’amidon de maïs, est un polymère biodégradable destiné à remplacer les plastiques dérivés de la pétrochimie ; l’acide succinique issu initialement de produits pétroliers peut aujourd’hui être synthétisé à partir de sucres, par fermentation ; l’utilisation de l’éthanol comme molécule plateforme pour la production de polymères biobasés tels que le polychlorure de vinyle (PVC), le polyéthylène téréphtalate (PET) et le polyéthylène (PE). La synthèse d’éthylène par déshydratation de l’éthanol biobasé est particulièrement intéressante car elle est à la base de la synthèse de tous ses dérivés en C2, tels que l’oxyde d’éthylène et l’éthylène glycol.

4. Bioraffinage de seconde génération

13Les biocarburants et produits biobasés de deuxième génération sont issus de la source de carbone renouvelable la plus présente à l’échelle du globe : la biomasse lignocellulosique. Ainsi, en exploitant les molécules de structuration des plantes, cette branche du bioraffinage permet la valorisation de résidus (non alimentaires) qui ont souvent une faible valeur ajoutée. Ces résidus proviennent généralement des industries agricoles et forestières (pailles, rafles de maïs, coproduits des industries papetières), des industries alimentaires (bagasses, cossettes épuisées, pulpes, etc.) et des déchets municipaux (Demirbas, 2009).

14L’intérêt de ces matières premières réside dans la possibilité de valorisation combinée des trois constituants principaux, à savoir la cellulose (40-50 %), les hémicelluloses (20-40 %) et la lignine (10-25 %). D’une manière générale, il existe deux voies principales pour convertir la biomasse lignocellulosique en produits biobasés : la voie biochimique, effectuée à des températures modérées (typiquement inférieures à 300-400 °C), qui emploie des enzymes ou divers réactifs chimiques (acides, bases, catalyseurs, etc.) ou la voie thermochimique, qui repose sur la combustion, la gazéification et la pyrolyse des bioressources (Laurent et al., 2011).

15Concernant la voie biochimique, l’utilisation de ressources lignocellulosiques pour la production de produits biobasés ou de biocarburants nécessite diverses étapes de conversion préliminaires (appelées prétraitements). Leur objectif est de faciliter l’accès de chacune des fractions (cellulose, hémicellulose, lignine) en ouvrant la structure complexe de la biomasse lignocellulosique, sans toutefois altérer les sucres qu’elle renferme. Les prétraitements développés à l’heure actuelle sont variés et peuvent être regroupés en différentes catégories (Carvalheiro et al., 2008 ; Kumar et al., 2009) :

16– procédés physiques (broyage et radiations de haute énergie),

17– procédés chimiques (utilisation de l’eau chaude liquide, des acides, bases, solvants, oxydants et des liquides ioniques),

18– procédés thermochimiques (explosion à la vapeur ou au CO2, prétraitement à l’ammoniac, prétraitement mécanique/alcalin),

19– procédés biologiques (emploi de micro-organismes).

20Ces différentes techniques peuvent également être combinées au sein d’un même processus de prétraitement de la biomasse, dont le cout, l’efficacité et la valorisation des sous-produits constitueront les enjeux de la recherche dans ce domaine. Le développement des procédés biologiques et le recours aux enzymes présentent un intérêt majeur dans le cadre de ces prétraitements : leur production sur substrats est aisée, leur utilisation permet de s’affranchir de solvant et est peu énergivore, ce qui leur permet de s’inscrire dans l’axe des biotechnologies vertes (Talebnia et al., 2010 ; Balat, 2011).

4.1. Production de biocarburants de seconde génération

21À partir de biomasse lignocellulosique, la production de biocarburant (notamment de bioéthanol) est jugée prometteuse. Néanmoins, cette production nécessite des recherches complémentaires en vue de rendre le bioéthanol de seconde génération compétitif vis-à-vis de la voie de première génération. En ce sens, des recherches sont en cours au niveau des techniques de prétraitement, des rendements et des méthodes d’hydrolyse, de la fermentation et de la valorisation des vinasses riches en lignines. Tout ceci dans le but de rentabiliser au mieux le processus.

22Dans le cas d’une valorisation du matériel lignocellulosique par fermentation, les produits d’intérêts issus de l’hydrolyse sont des sucres libres en C6 (glucose, galactose et mannose) qui sont aisément fermentescibles (notamment en bioéthanol). Toutefois, les autres sucres constitutifs de la matière lignocellulosique (C5 : xylose, arabinose) sont très faiblement assimilables par les souches traditionnelles et présentent de faibles rendements de conversion. Les recherches se sont donc tournées vers des souches recombinantes (bactéries et levures) capables de co-fermenter les hexoses et les pentoses en éthanol et autres produits biobasés tout en assurant des rendements élevés (Givry et al., 2007).

4.2. Production de produits biobasés par la voie de seconde génération

23Outre l’utilisation de la biomasse lignocellulosique pour la production énergétique, des voies d’exploration existent pour la production de composés biobasés (molécules plateformes ou molécules à haute valeur ajoutée) issus de la seconde génération. Nombre de ces voies sont encore en cours d’exploration, mais certaines d’entre elles ont déjà abouti. En ce sens, le rapport du département américain de l’énergie (DoE) a identifié certaines molécules plateformes pouvant être produites au départ des polysaccharides de cette biomasse de seconde génération. Ce sont les acides succinique, fumarique, maléique, 2,5- furanedicarboxylique, 3-hydroxypropionique, aspartique, glutamique, glucarique, itaconique et lévulinique, 3-hydroxybutyrolactone, sorbitol, du xylitol et de l'arabinitol (Bozell et al., 2010).

24Sans aller jusqu’à la déconstruction aussi poussée des molécules constitutives de la biomasse lignocellulosique, des débouchés voient aussi le jour depuis plusieurs années. Dans le cas des fibres de celluloses, une série de traitements chimiques, enzymatiques et mécaniques amène à la création de nanofibres et nanocristaux dont l’intérêt dans le domaine des nanomatériaux ne cesse de croitre, du fait des propriétés particulières de la cellulose à l’échelle du nanomètre (Dufresne, 2012). Ces propriétés, ainsi que le caractère renouvelable et biodégradable de la nanocellulose, lui permettent de toucher potentiellement une énorme variété de domaines, allant des cosmétiques, peintures et textiles à l’électronique (Shatkin et al., 2014). L’utilisation du xylose issu des hémicelluloses ou encore la production de cellobiose fait aussi partie du potentiel de cette biomasse lignocellulosique.

25À côté des composants traditionnels de la biomasse composée de sucres (cellulose et hémicellulose), la lignine présente une structure complètement différente. Cette dernière est un polymère aromatique composé de monolignols : alcools p-coumarylique, coniférylique et sinapylique. La valorisation de cette bioressource est relativement intéressante car elle est la seconde ressource la plus représentée dans la biomasse après la cellulose. Malheureusement, elle a longtemps été utilisée comme combustible du fait de son haut pouvoir calorifique comparé à la cellulose et à l’hémicellulose. Des recherches en cours vont permettre de développer des pistes pour la valorisation de ce type de biomasse. La lignine peut notamment être utilisée pour la production de résines phénoliques (Effendi et al., 2008), de méthanol, d’acide acétique, d’acide formique, d’acétaldéhyde, d’acétate de méthyle, de propanal, de 1-hydroxybutanone, de 2-butenal, de furanes, de dérivés phénoliques, de composés aromatiques (Wang et al., 2007 ; De Wild et al., 2009) et de divers hydrocarbures par l’intermédiaire de la production de gaz de synthèse suivie d’une réaction de Fischer-Tropsch.

5. Intégration des bioraffineries dans l’environnement industriel actuel

26Depuis quelques années, la gestion des déchets au sein d’une entreprise reste un des postes les plus couteux. Afin de réduire les couts inhérents à la gestion de ces déchets, les industriels ne cessent d’investir pour en réduire le tonnage. Aujourd’hui, avec l’essor actuel du bioraffinage, la notion de « coproduits valorisables » est venue remplacer celle de « déchets ». Pour tout industriel, l’idée d’une valorisation complète de leurs matières premières (zéro déchet) est synonyme de rentabilité maximale. Toutefois, dans bien des cas, le « zéro déchet » reste inaccessible. Néanmoins, celui-ci pourrait devenir réalité si les projets liés au développement de bioraffineries intégrées se concrétisent. Les bioraffineries intégrées tendent à représenter l’usine modèle de demain. Le principe de ce type de bioraffineries repose sur le rapprochement de diverses entreprises (unités de production) dont les coproduits et les flux d’énergies sortants de la première unité servent de matière première/énergie à la suivante. Indépendamment, chacune de ces unités est une entreprise comme une autre, autonome et commercialisant sa propre gamme de produits. Toutefois, c’est la complémentarité entre l’ensemble de ces dernières qui permet d’aboutir à la valorisation complète des matières premières et ce, de la manière la plus rentable et la plus efficiente possible (notion d’économie circulaire).

6. Conclusions

27Au cours des dernières années, de nombreux efforts ont été faits en Belgique afin que le bioraffinage des matériaux lignocellulosiques soit porté au niveau industriel. Toutefois, des efforts sont encore à fournir. Dans les prochaines années, l’épuisement des réserves pétrolières et la croissance démographique mondiale entraineront une augmentation de la demande en biocarburants et produits biobasés. Le bioraffinage de seconde génération deviendra donc une nécessité. Le plus important consiste maintenant à encourager la recherche et permettre la création de solutions plus nombreuses au problème futur de la pénurie de l’or noir.

Bibliographie

Balat M., 2011. Production of bioethanol from lignocellulosic materials via the biochemical pathway: a review. Energy Convers. Manage., 52, 858-875.

Bozell J.J. & Petersen G.R., 2010. Technology development for the production of biobased products from biorefinery carbohydrates—the US Department of Energy’s “Top 10” revisited. Green Chem., 12, 539-554.

CEN (Comité Européen de Normalisation), 2010. Final report of CEN/BT/WG 209, http://www.sis.se/PDF/CEN-BT-WG209_N0118_FINAL_Report_of_CEN_BT_WG_209(2).pdf, (26/03/15).

Carvalheiro F., Duarte L.C. & Gírio F.M., 2008. Hemicellulose biorefineries: a review on biomass pretreatments. J. Sci. Ind. Res., 67, 849-864.

De Wild P.J. et al., 2009. Biomass valorisation by staged degasification: a new pyrolysis-based thermochemical conversion option to produce value-added chemicals from lignocellulosic biomass. J. Anal. Appl. Pyrolysis, 85, 124-133.

Demirbas A., 2009. Biorefineries: current activities and future developments. Energy Convers. Manage., 50, 2782-2801.

Dufresne A., 2012. Nanocellulose, from nature to high performance tailored materials. Berlin: De Gruyter.

Effendi A., Gerhauser H. & Bridgwater A.V., 2008. Production of renewable phenolic resins by thermochemical conversion of biomass: a review. Renewable Sustainable Energy Rev., 12, 2092-2116.

Fédération Pétrolière Belge, 2014. Biocarburants, http://www.petrolfed.be/fr/lindustrie-petroliere/economie/biocarburants, (21/04/14).

Givry S., Bliard C. & Duchiron F., 2007. Selective ketopentose analysis in concentrate carbohydrate syrups by HPLC. Carbohydr. Res., 342, 859-864.

Kamm B., 2007. Production of platform chemicals and synthesis gas from biomass. Angew. Chem. Int. Ed., 46, 5056-5058.

Kumar P., Barrett D.M., Delwiche M.J. & Stroeve P., 2009. Methods for pretreatment of lignocellulosic biomass for efficient hydrolysis and biofuel production. Ind. Eng. Chem. Res., 48, 3713-3729.

Laurent P. et al., 2011. Le bioraffinage, une alternative prometteuse à la pétrochimie. Biotechnol. Agron. Soc. Environ., 15, 597-610.

Lestari S. et al., 2009. Transforming triglycerides and fatty acids into biofuels. ChemSusChem, 2, 1109-1119.

Lyko H., Deerberg G. & Weidner E., 2009. Coupled production in biorefineries. Combined use of biomass as a source of energy, fuels and materials. J. Biotechnol., 142, 78-86.

Shatkin J.A., Wegner T.H., Bilek E.M. & Cowie J., 2014. Market projections of cellulose nanomaterial-enabled products. Part 1: applications. Tappi J., 13(5), 9-16.

Talebnia F., Karakashev D. & Angelidaki I., 2010. Production of bioethanol from wheat straw: an overview on pretreatment, hydrolysis and fermentation. Biores. Technol., 101, 4744-4753.

Wang Z. et al., 2007. Bio-fuel and chemicals by thermochemical treating of biomass. Prog. Chem., 19, 1190-1197.

Wiloso E.I., Heijungs R. & De Snoo G.R., 2012. LCA of second generation bioethanol: a review and some issues to be resolved for good LCA practice. Renewable Sustainable Energy Rev., 16, 5295-5308.