- Home

- Volume 15 (2011)

- numéro 4

- Le bioraffinage, une alternative prometteuse à la pétrochimie

View(s): 0 (0 ULiège)

Download(s): 0 (0 ULiège)

Le bioraffinage, une alternative prometteuse à la pétrochimie

Editor's Notes

Reçu le 25 novembre 2010, accepté le 12 avril 2011

Résumé

L'augmentation du prix des ressources fossiles, l'incertitude quant à leur disponibilité à long terme et les préoccupations environnementales justifient la recherche de matières premières et de technologies alternatives capables de réduire la dépendance en ces combustibles fossiles et d'atténuer les atteintes à l'environnement, notamment en termes d'émissions de dioxyde de carbone. L'utilisation rationnelle de la biomasse comme substitut au carbone fossile constitue donc un enjeu majeur et est la force motrice du développement des bioraffineries qui auront un rôle important à jouer dans un avenir proche. Une bioraffinerie est une installation qui intègre à la fois les processus de conversion et l'équipement pour produire des carburants, de l'énergie et des produits à plus haute valeur ajoutée au départ de la biomasse. Dans ce type d'installation, presque tous les types de matières premières végétales peuvent être convertis en biocarburants et en produits biobasés. Cette démarche intègre différentes voies de valorisation, ce qui permet de maximiser les avantages économiques et environnementaux tout en minimisant les déchets et la pollution. L'intégration de la chimie verte et l'utilisation de technologies ayant un impact réduit sur l'environnement dans les bioraffineries permettent d'envisager des chaines de production de biocarburants et de produits chimiques biobasés durables au départ de la biomasse. Actuellement, les bioraffineries vertes, les bioraffineries céréalières, les bioraffineries oléagineuses et les bioraffineries lignocellulosiques sont à la base de nombreux projets de recherche, de développement et de mise en œuvre industrielle, essentiellement au travers de complexes de bioraffineries intégrées.

Abstract

Biorefining, a promising alternative to petrochemistry. Because of the price increase of fossil resources, of their uncertain availability and because of environmental concerns, alternative solutions able to mitigate global warming, and reduce the consumption of fossil fuels and carbon dioxide emissions should be promoted. The replacement of petroleum with biomass as raw material for bioenergy (biofuels, power and heat) and chemical production is an interesting option and is the driving force for the development of biorefinery complexes that will have a critical role to play in our common future. A biorefinery is a facility that integrates biomass conversion processes and equipment to produce fuels, power, heat and chemicals from biomass. In biorefinery, almost all types of biomass feedstocks can be converted to different classes of biofuels and biochemicals through various processes that maximize economic and environmental benefits, while minimizing waste and pollution. Through the integration of green chemistry into biorefineries, and the use of low environmental impact technologies, future sustainable production chains of biofuels and high value chemicals from biomass can therefore be established. Currently, the green biorefinery, the whole-crop biorefinery, the oilseed biorefinery and the lignocellulosic feedstock biorefinery are favoured in research, development and industrial implementation, essentially through fully integrated biorefinery complexes.

Table of content

1. Introduction

1Face aux nouvelles préoccupations environnementales (réchauffement climatique, besoin de contrôler et de réduire les émissions des gaz à effet de serre, etc.) et aux évolutions du prix des ressources fossiles, les activités de R&D s'orientent de plus en plus, tant dans les instituts de recherche que dans les industries, vers le développement de nouvelles technologies basées sur l'utilisation de matières premières alternatives et renouvelables. Il est en effet globalement accepté à l'échelle mondiale qu'une utilisation rationnelle et durable de la biomasse pourrait potentiellement remplacer une partie des ressources fossiles tant au niveau du secteur énergétique qu'au niveau d'autres secteurs comme, par exemple, l'industrie chimique ou celle des matériaux (Kamm et al., 2006 ; Kamm et al., 2007a ; Kamm et al., 2007b ; Demirbas, 2009a ; Cherubini, 2010). De là est né le concept du bioraffinage et de la bioraffinerie (ou raffinerie végétale) qui valorise l'ensemble de la plante pour générer des produits à plus haute valeur ajoutée (produits de base et produits à usages spécifiques) (Briens et al., 2008).

2Le bioraffinage peut ainsi être défini comme le processus de transformation durable de la biomasse en une gamme de produits biobasés (incluant les produits alimentaires, les produits chimiques et les biomatériaux) et en bioénergie (biocarburants, électricité, chaleur) commercialisables.

3Dans une bioraffinerie, une très large gamme de procédés et de technologies de transformation durables sont utilisés. Ceux-ci permettent de fractionner une ou plusieurs ressources végétales (bois, paille, maïs, blé, soja, etc.) en leurs différents composants (carbohydrates, lignines, protéines, triglycérides, etc.) et de convertir ces derniers en produits dérivés, et ceci dans l'optique d'une valorisation la plus élevée possible.

4La bioraffinerie repose sur le modèle de la raffinerie pétrolière qui utilise du pétrole brut pour le convertir en carburants, en molécules plateformes pour l'industrie chimique et en produits dérivés spécialisés. Par analogie, le bioraffinage consiste à convertir la biomasse en biocarburants, en produits destinés au domaine alimentaire, en molécules plateformes pour la chimie fine (synthons) et l'agrochimie et en produits à usages spécifiques (biopolymères, tensioactifs verts, biosolvants, biolubrifiants, etc.) tout en minimisant la production de déchets et les émissions de dioxyde de carbone (Kamm et al., 2006).

5Dans la pratique, les bioraffineries sont des industries intégrées qui produisent, via différentes technologies, à la fois des produits chimiques, de l'énergie, des matériaux et des composés à destination de l'alimentation humaine et animale à partir de la biomasse végétale.

6Dans cette revue, les aspects concernant la voie thermochimique de conversion de la biomasse en énergie et en molécules à plus haute valeur ajoutée (Erickson, 2007 ; Wang et al., 2007 ; Balat, 2008a ; Balat, 2008b ; Balat, 2008c ; Damartzis et al., 2011) ne seront pas discutés en profondeur.

7Cette synthèse bibliographique sera donc principalement axée sur la co-valorisation chimique et la synthèse de produits biobasés dans des bioraffineries utilisant essentiellement la voie biochimique pour valoriser la biomasse, cette voie étant au cœur des thématiques de recherche de notre laboratoire.

2. Classification des différentes bioraffineries

8Deux catégories de bioraffineries peuvent être théoriquement distinguées : celles centrées sur les produits biobasés (molécules plateformes et produits à usages spécifiques) et celles axées sur la bioénergie.

9Dans le premier cas, la biomasse est fractionnée en de multiples produits biobasés avec une valeur ajoutée maximale et un impact environnemental minimal, les résidus des différentes technologies mises en œuvre étant utilisés pour la production de chaleur et/ou d'électricité.

10Dans les bioraffineries axées sur l'énergie, la biomasse est d'abord utilisée pour la production de biocarburants, d'électricité et de chaleur. Quant aux résidus du procédé, ils sont soit vendus comme alimentation animale, soit valorisés comme produits à haute valeur ajoutée, de manière à optimiser les aspects économiques et écologiques de la filière complète de traitement de la biomasse.

11Par ailleurs, plusieurs typologies de bioraffinerie peuvent être définies selon la nature des ressources végétales utilisées. Ce sont les bioraffineries vertes, les bioraffineries céréalières, les bioraffineries oléagineuses et les bioraffineries lignocellulosiques (Kamm et al., 2004a ; Kamm et al., 2004b ; Kamm et al., 2007a ; Kamm et al., 2007b). Certains sites industriels peuvent intégrer plusieurs de ces concepts.

121. Les bioraffineries vertes (Mandl, 2010) sont des industries qui travaillent selon les cycles saisonniers pour la transformation de la biomasse humide. Ils utilisent typiquement l'herbe, la luzerne, du trèfle, des céréales immatures ou des ressources périssables nécessitant un traitement rapide, comme les pommes de terre ou les betteraves sucrières et produisent majoritairement des biocarburants.

132. Les bioraffineries céréalières (Kamm et al., 2007a ; Kamm et al., 2007b ; Koutinas et al., 2006) sont des industries transformant des céréales sèches (principalement le maïs, le blé et le riz) sous forme de graines pour produire principalement du bioéthanol, de l'amidon et ses dérivés.

143. Les bioraffineries oléagineuses (Demirbas, 2010a ; Demirbas, 2010b) sont des industries qui transforment des graines de type oléagineuses (colza, tournesol, soja, etc.) afin de produire principalement du biodiesel, des molécules de base pour le secteur oléochimique et des composés à destination de l'alimentation humaine et animale.

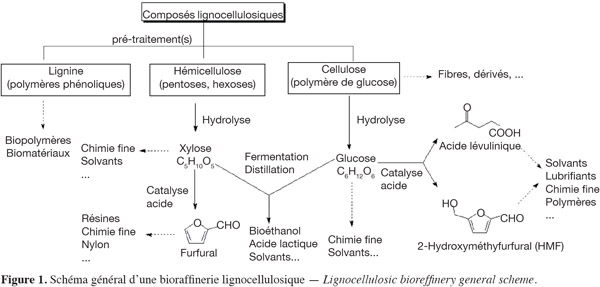

154. Les bioraffineries lignocellulosiques (Carvalheiro et al., 2008 ; Zhang, 2008 ; Cheng et al., 2009 ; Luo et al., 2010) sont des industries transformant les ressources issues du bois et de toute biomasse lignocellulosique (paille, bambou, Miscanthus, etc.) pour produire principalement des biocarburants, des biomolécules (synthons à usage de la chimie fine), des lignines et dérivés (biopolymères) (Kumar et al., 2009a) et de l'énergie (Figure 1).

16Signalons également un regain d'intérêt à l'heure actuelle pour des projets de bioraffineries marines (Greenwell et al., 2010 ; Wijffels et al., 2010). Les microalgues permettent en effet de fournir divers avantages pour la production de biocarburants, comparé à l'utilisation traditionnelle de la biomasse. Ainsi, la culture de microalgues à grande échelle n'a pas besoin de rivaliser pour de la terre arable et, en théorie, la productivité en biocarburant est plus grande. Cependant, de telles capacités n'ont pas encore été validées à l'échelle commerciale. Pour développer un processus durable et économiquement rentable, une bioraffinerie marine devrait aussi fractionner et séparer sélectivement tous les composés fonctionnels issus des microalgues (protéines, lipides, acides gras insaturés, glucides, etc.) et les valoriser dans différents domaines comme l'alimentation, les matériaux ou les produits chimiques, en plus de la production de biocarburants.

17Enfin, les bioraffineries peuvent aussi être classifiées en fonction du type de matières premières utilisées : on parle ainsi de bioraffinerie de première génération pour les procédés à partir de plantes alimentaires et de bioraffinerie de deuxième génération pour les procédés à partir de matériaux lignocellulosiques.

3. Les bioraffineries de première génération

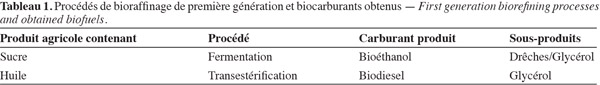

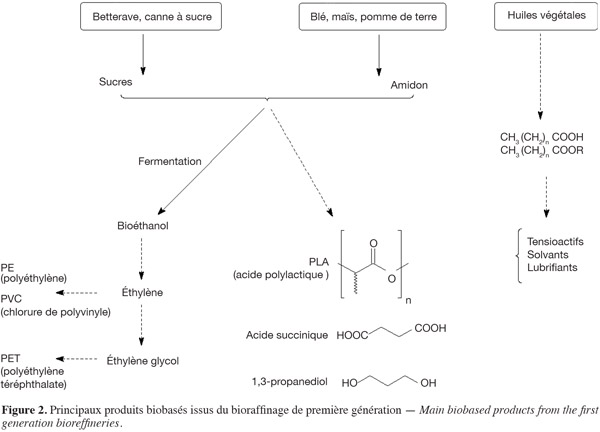

18Cette catégorie de bioraffinerie est basée sur l'utilisation directe des produits et des résidus de la biomasse agricole comme, par exemple, la betterave sucrière, le tournesol, le colza, le soja, le blé, le maïs, etc. Selon ce modèle, on génère essentiellement des biocarburants. Ceux-ci sont produits selon deux types de procédés (Tableau 1).

3.1. Les biocarburants de première génération

19Les biocarburants de première génération sont donc constitués du bioéthanol et du biodiesel (Demirbas, 2009b ; Naik et al., 2010).

20Le bioéthanol de première génération est obtenu par fermentation alcoolique de sucres fermentescibles (glucose, saccharose, etc.) (Didderen et al., 2008 ; Zaldivar et al., 2001).

21Ces sucres sont soit directement présents dans la plante (canne à sucre, betterave sucrière), soit obtenus après hydrolyse enzymatique de l'amidon contenu dans les grains de blé ou de maïs.

22Quant au biodiesel de première génération, il s'agit d'un mélange d'esters méthyliques d'acides gras (Fatty Acid Methyl Esters – FAME) obtenus après transestérification des triglycérides contenus dans les huiles végétales comestibles telles que l'huile de colza, l'huile de soja ou l'huile de palme, dans les graisses animales ou dans des graisses recyclées (Lestari et al., 2009).

3.2. Les produits biobasés de première génération

23Si, selon le modèle de la bioraffinerie de première génération, on génère essentiellement des biocarburants, on fabrique également quelques produits chimiques biobasés.

24Ceux obtenus à partir de sucres et d'amidon incluent l'acide polylactique (PLA) et des molécules plateformes telles que l'acide succinique ou le 1,3-propanediol. Ceux obtenus à partir d'huiles végétales sont majoritairement des acides et esters gras. Enfin, le bioéthanol généré peut être utilisé pour produire des polymères biobasés tels que du chlorure de polyvinyle (PVC), du polyéthylène (PE) ou du polyéthylène téréphthalate (PET) (Figure 2).

25Cependant, si le bioraffinage de première génération présente plusieurs avantages, il présente également quelques inconvénients, notamment le risque de compétition entre les productions agricoles alimentaires et celles destinées au bioraffinage, le risque de culture intensive, un risque d'épuisement de la qualité organique et minérale du sol, ainsi qu'une utilisation abusive d'engrais et de pesticides pour améliorer les rendements de production.

4. Les bioraffineries de deuxième génération

26Les filières de bioraffinage de deuxième génération peuvent être définies comme étant celles qui utilisent de la biomasse lignocellulosique comme matière première et qui valorisent donc des molécules de structuration des plantes comme la cellulose, les hémicelluloses et les lignines.

27Le principal intérêt du bioraffinage de deuxième génération est qu'il valorise la source de carbone renouvelable la plus abondante de notre planète. Outre le fait que cette biomasse est beaucoup plus abondante et plus diversifiée que la biomasse de première génération, elle présente aussi l'avantage de réduire les concurrences d'usage avec la biomasse alimentaire de première génération. Par ailleurs, sur le plan technico-économique et environnemental, cette nouvelle génération de bioraffinerie a également pour objectif de réduire nettement les émissions de gaz à effet de serre et les couts de production (Williams et al., 2009).

28Cependant, à l'heure actuelle, les filières de valorisation de la biomasse et les technologies utilisées dans ce type de bioraffinerie sont moins matures et doivent encore être optimisées.

4.1. Les composants majeurs de la biomasse lignocellulosique

29Les filières de bioraffinage de deuxième génération utilisent donc les matériaux lignocellulosiques comme matière première. Celle-ci comprend les résidus agricoles tels que pailles, bagasses (pulpe obtenue à partir des tiges écrasées de la canne à sucre après l'extraction du jus), molasses (sirop très visqueux non cristallisable issu du traitement de la canne à sucre ou de la betterave) et rafles de maïs (cœur de l'épi qui porte les grains) ; les résidus forestiers ; une fraction des déchets municipaux et industriels et les cultures énergétiques (Miscanthus, switchgrass, Jatropha, etc.).

30En matière sèche, la biomasse lignocellulosique est composée de trois principales fractions :

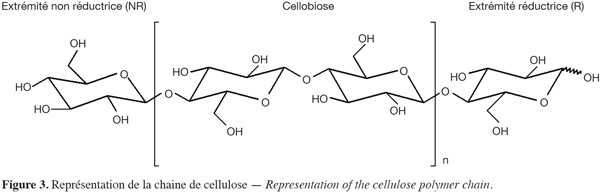

31– la cellulose, un bio-polymère de la série des β-glucanes de formule (C6H10O5)n, n étant compris entre 200 et 14 000 ; son motif répétitif est le cellobiose (Figure 3) (Wertz et al., 2010),

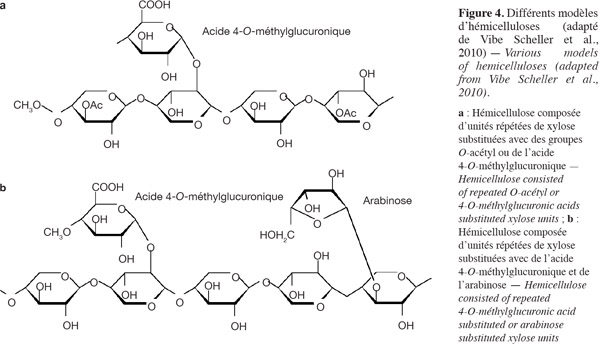

32– les hémicelluloses, des hétéropolysaccharides constitués de divers monosaccharides incluant principalement des pentoses (D-xylose, L-arabinose), des hexoses (D-glucose, D-mannose, D-galactose), des acides uroniques et des désoxy-hexoses (Figure 4) (Vibe Scheller et al., 2010),

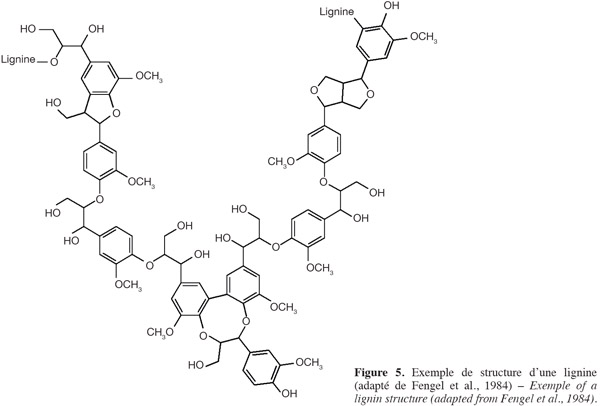

33– les lignines, macromolécules extrêmement hétérogènes composées de polymères aromatiques plus résistants à la dégradation biologique que la cellulose (Figure 5) (Fengel et al., 1984).

34Bien que présents en proportions variables selon la plante, on considère cependant que les matériaux lignocellulosiques contiennent environ entre 40 à 60 % de cellulose, 20 à 40 % d'hémicelluloses et 10 à 25 % de lignines (Wyman, 1994). Ensemble, ces composants représentent près de 90 % de la matière sèche de la plupart des matières lignocellulosiques. Les 10 % restant étant constitués de minéraux inorganiques et d'extractibles organiques (alcaloïdes, terpènes, cires, composés phénoliques, saponines, etc.) (Mohan et al., 2006).

4.2. La bioénergie, les produits chimiques et les matériaux biobasés de deuxième génération

35Les biocarburants de première génération, destinés à résoudre, au moins partiellement, les problèmes liés à la disparition annoncée des énergies fossiles et à réduire les émissions de gaz à effet de serre, ont rapidement été accusés de concurrence vis-à-vis des productions agricoles alimentaires et d'entrainer une déstabilisation du marché mondial de l'alimentation.

36Les biocarburants de deuxième génération, produits à partir de biomasse lignocellulosique, représentent une des solutions à cette problématique et se posent en candidats pour le développement de nouveaux systèmes énergétiques durables (Amidon et al., 2008 ; Bozell, 2008 ; Demirbas, 2009b ; Demirbas, 2010a ; Demirbas, 2010b ; Naik et al., 2010).

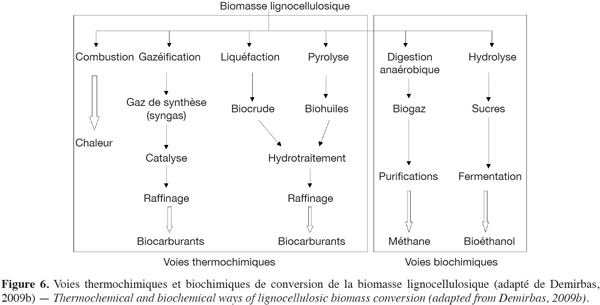

37Ces carburants, communément appelés carburants cellulosiques, peuvent être obtenus soit par des voies biochimiques, soit par des voies thermochimiques (Figure 6).

38La conversion thermochimique de la biomasse lignocellulosique pour produire la bioénergie et les biocarburants de deuxième génération implique essentiellement des procédés thermiques comme la combustion, la gazéification, la liquéfaction ou la pyrolyse (Erickson, 2007 ; Wang et al., 2007 ; Balat, 2008a ; Balat, 2008b ; Balat, 2008c ; Damartzis et al., 2011).

39Par ailleurs, des procédés biochimiques comme la digestion anaérobique ou l'hydrolyse acide et/ou enzymatique suivie d'une fermentation des sucres obtenus permettent également d'obtenir des biocarburants de deuxième génération.

40Les voies de conversion biochimiques présentent cependant l'avantage de se dérouler à des températures inférieures à celles utilisées dans les voies thermochimiques et peuvent offrir de plus hautes sélectivités quant aux produits obtenus.

41Ainsi, pour la production d'éthanol cellulosique et de molécules à plus haute valeur ajoutée par voie biochimique, les recherches se sont surtout axées sur l'hydrolyse acide et/ou enzymatique de la biomasse lignocellulosique.

42Cependant, plusieurs étapes de conversion sont nécessaires afin d'obtenir du bioéthanol et/ou des produits biobasés de deuxième génération au départ de biomasse lignocellulosique :

43– prétraitements et préparation de la matière première dans le but de déstructurer les matériaux lignocellulosiques pour permettre l'accès aux lignines, aux hémicelluloses et à la cellulose ;

44– hydrolyse chimique et/ou enzymatique de la cellulose et des hémicelluloses ;

45– extraction, séparation et fractionnement des mono-, oligo- et polysaccharides obtenus ;

46– obtention de bioéthanol ou de produits biobasés à plus haute valeur ajoutée.

47Prétraitements de la biomasse lignocellulosique. Afin de faciliter le(s) prétraitement(s) de la biomasse lignocellulosique, différentes mises en forme du substrat peuvent être opérées. Citons par exemple le broyage, le découpage, la défibrillation ou la micronisation.

48La structure cristalline et la présence de lignines protègent la cellulose de l'hydrolyse chimique ou enzymatique, rendant celle-ci lente et incomplète. Afin d'avoir une hydrolyse effective, il est nécessaire de prétraiter le matériel lignocellulosique afin de séparer et rendre accessible les constituants intimement liés de la biomasse lignocellulosique : cellulose, hémicelluloses et lignines.

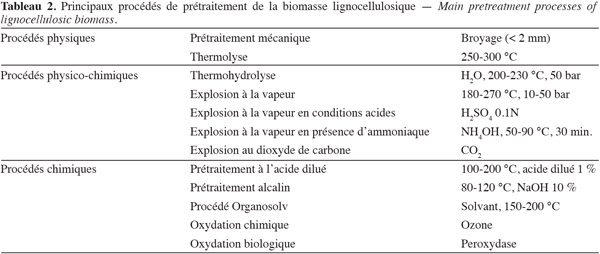

49Plusieurs types de prétraitements permettent le fractionnement des matériaux lignocellulosiques (Kumar et al., 2009b) : prétraitements mécaniques, prétraitements acides et alcalins, vapocraquage, steam explosion (Jacquet et al., 2010), traitement haute pression, etc. (Tableau 2).

50Par action physique, thermique et/ou chimique, la structure des ressources végétales lignocellulosiques est modifiée et les lignines, les hémicelluloses et les celluloses deviennent plus ou moins accessibles, le but étant de préparer l'hydrolyse de ces composés en évitant de perdre ou de dégrader les sucres.

51L'hydrolyse acide et enzymatique de la cellulose. La cellulose naturelle est peu soluble dans les solvants conventionnels et est très résistante aux hydrolyses et aux transformations chimiques et biochimiques.

52Cependant, l'hydrolyse des matériaux lignocellulosiques au moyen d'acide dilué est une des plus anciennes technologies pour convertir la biomasse en carbohydrates. Typiquement, une solution aqueuse d'acide sulfurique 1 % est utilisée. Par ailleurs, depuis 1883 déjà, l'aptitude à dissoudre et hydrolyser la cellulose native en utilisant de l'acide sulfurique concentré et ensuite en diluant avec de l'eau a été rapportée. L'acide concentré casse les liaisons hydrogène, convertissant la cellulose en un matériau amorphe qui est alors hydrolysé.

53À l'heure actuelle, l'hydrolyse acide de la cellulose présente un regain d'intérêt suite au développement de catalyseurs acides solides ou supportés (Rinaldi et al., 2009).

54Une option alternative attractive pour hydrolyser la cellulose est l'emploi d'enzymes. Celles responsables de l'hydrolyse de la cellulose portent le terme générique de cellulases. Elles peuvent être produites par des bactéries (actinomycètes), des protozoaires, des insectes, des mollusques et des champignons. Ces derniers sont les plus faciles à exploiter car ils se développent directement sur des substrats simples (cellulose pure, sciures de bois, etc.) et les enzymes sont sécrétés dans un milieu de culture, ce qui les rend facilement isolables par centrifugation et filtration (Coughlan et al., 1979 ; Wertz et al., 2010).

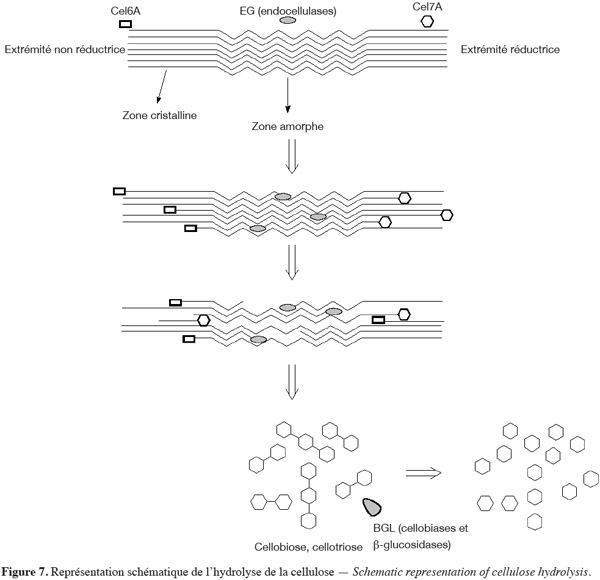

55De nombreux facteurs interviennent dans l'hydrolyse enzymatique de la cellulose. Citons entre autres les propriétés physico-chimiques du substrat (origine, prétraitements utilisés, degré de polymérisation et de cristallinité, surface spécifique et porosité, etc.), la nature des cellulases (type, mélange et synergie entre cellulases, absorption et désorption, inhibition, etc.) et les conditions opératoires (température, pH, transfert de masse lié à l'agitation, force ionique du milieu, présence de certains éléments). Différents types de cellulases interviennent lors de la dépolymérisation de la cellulose (Figure 7) (Lynd et al., 2002) :

56– les endocellulases (EG) coupent les liens internes au niveau des zones amorphes de la cellulose, produisant ainsi de nouvelles chaines oligosaccharidiques de longueur variable et par conséquent, de nouvelles extrémités. Des études sur des celluloses pures ont montré que les zones amorphes se dégradent cinq à dix fois plus vite que les régions cristallines par les enzymes fongiques (Gama et al., 1994) ;

57– les exocellulases libèrent le cellobiose (cellobiohydrolase) par les extrémités des chaines exposées suite à l'action de l'endocellulase. Il y a deux types principaux d'exocellulases : un type endoprocessif fonctionnant progressivement à partir de l'extrémité réductrice (Cel7A, anciennement CBH I) et un type processif, seulement fonctionnant progressivement à partir de l'extrémité non-réductrice (Cel6A anciennement CBH II) de la cellulose ;

58- les cellobiases et les β-glucosidases (BGL) qui hydrolysent les cellodextrines (cello-oligosaccharides) solubles et le cellobiose en glucose.

59Après prétraitement de la biomasse lignocellulosique, au moyen de l'explosion à la vapeur par exemple, l'hydrolyse enzymatique de la cellulose conduit donc généralement à la formation de glucose. Cependant, d'autres produits à plus haute valeur ajoutée comme le cellobiose, le cellotriose ou le cellotétraose peuvent également être obtenus au moyen de méthodologies simples d'hydrolyse enzymatique de la cellulose (Vanderghem et al., 2010).

60À l'heure actuelle, les défis rencontrés par la technologie enzymatique sont, en particulier, le prétraitement de la biomasse, le cout et l'efficacité des cellulases et la valorisation des lignines.

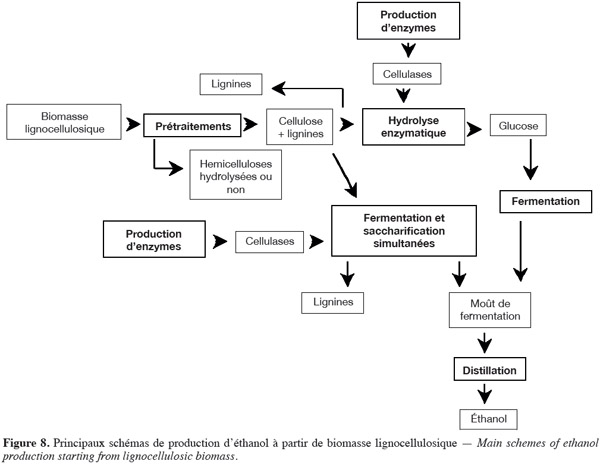

61Production d'éthanol de deuxième génération (éthanol cellulosique). Une étude récente, réalisée par des chercheurs de l'Unité de Bio-industries de Gembloux Agro-Bio Tech, a décrit les aspects fondamentaux, technologiques, économiques et environnementaux de la production de bioéthanol de deuxième génération au départ de biomasse lignocellulosique (Didderen et al., 2008) (Figure 8).

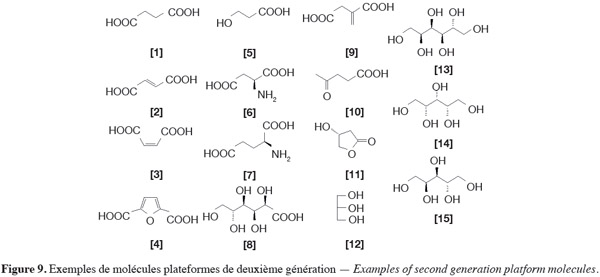

62Les produits biobasés de deuxième génération. En 2004, un rapport du Département américain de l'Énergie (DoE) a identifié quelques molécules plateformes pouvant être produites à partir de sucres issus de la biomasse via une conversion chimique ou biochimique (Aden et al., 2004). Il s'agit des acides succinique [1], fumarique [2], maléique [3], 2,5-furanedicarboxylique [4], 3-hydroxypropionique [5], aspartique [6], glutamique [7], glucarique [8], itaconique [9] et lévulinique [10], de la 3-hydroxybutyrolactone [11], du glycérol [12], du sorbitol [13], du xylitol [14] et de l'arabinitol [15] (Figure 9).

63Ces molécules plateformes peuvent être ultérieurement converties en un grand nombre de produits chimiques de base ou en biomatériaux (biopolymères, biocomposites) à haute valeur ajoutée.

64Le but de ce rapport était de catalyser les efforts de recherche pour synthétiser des dérivés de ces composés. En six ans depuis le rapport original du Département américain de l'Énergie, des progrès considérables ont été faits dans l'utilisation des sucres en tant que matériaux de départ pour la production de composés chimiques de base et de molécules à plus haute valeur ajoutée.

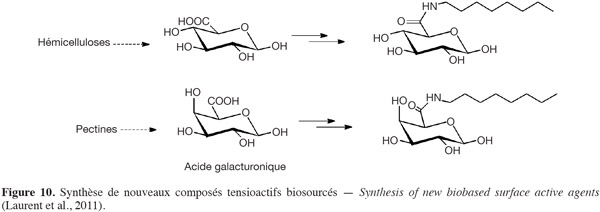

65Parmi ceux-ci, citons, par exemple, la synthèse de nouvelles molécules tensioactives (Figure 10).

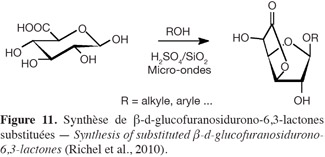

66De même, des avancées importantes ont été réalisées au niveau des technologies vertes de synthèse. Ainsi, l'utilisation des micro-ondes comme source non conventionnelle de chaleur a permis la mise au point de méthodes de synthèse rapides, efficaces et peu onéreuses pour la modification de carbohydrates pour obtenir un panel de dérivés à plus haute valeur ajoutée (Richel et al., 2011). Dans le cas particulier de l'acide glucuronique, l'utilisation combinée des micro-ondes et d'un catalyseur acide supporté en présence d'alcools donne un exemple de chimie verte qui permet d'obtenir quasi quantitativement la β-D-glucofuranosidurono-6,3-lactone substituée (Figure 11).

67Par ailleurs, une revue récente présente diverses autres méthodologies pour la conversion de carbohydrates en produits biobasés et identifie un nouveau « Top10 » des molécules issues du bioraffinage et des opportunités pour les bioraffineries (Bozell et al., 2010).

68Enfin, quelques produits biobasés de deuxième génération sont issus des traitements thermochimiques de la biomasse lignocellulosique. Parmi ceux-ci, citons, outre les résines phénoliques (Effendi et al., 2008), le méthanol, des acides carboxyliques (acides acétique et formique), des composés oxygénés (acétaldéhyde, acétate de méthyle, propanal, 1-hydroxybutanone, 2-butenal par exemple), des furanes, des dérivés phénoliques (guaiacol, eugénol, etc.) ou des composés aromatiques (3,4,5-timéthoxytoluène par exemple) (Wang et al., 2007 ; De Wild et al., 2009).

5. Les bioraffineries intégrées

69Les bioraffineries intégrées sont des sites regroupant différentes usines (appartenant à une seule ou plusieurs compagnies) qui, seules, ne peuvent être considérées comme une bioraffinerie. Ces usines partagent les matières premières végétales, les flux d'énergie résultant des procédés et les co-produits. Ces derniers deviennent ainsi une matière première pour une valorisation sur un site voisin.

70Sur un même site, plusieurs types de bioraffinerie sont possibles. Différentes ressources végétales peuvent être utilisées comme matières premières et différentes technologies de conversion sont utilisées pour produire toute une gamme de produits axés plus spécialement sur les biocarburants ou plus spécifiquement sur les produits biobasés (Lyko et al., 2009).

71Dans les bioraffineries intégrées, la production d'énergie et de biocomposés est donc optimisée dans la mesure où différents processus technologiques sont conjointement appliqués à diverses ressources végétales.

72Les États-Unis ont déjà développé une bioraffinerie hybride, faisant appel aux voies biochimique et thermochimique, ce qui offre de grandes possibilités pour optimiser la conversion de la biomasse en bioénergie et en produits biobasés. En Europe, plusieurs bioraffineries intégrées se sont implantées, tant en Allemagne, qu'aux Pays-Bas, en France ou en Belgique (Menrad et al., 2009).

6. Conclusion et perspectives

73Aujourd'hui, le concept du bioraffinage, qui se réfère à la conversion de matières premières renouvelables issues de la biomasse en énergie, matériaux et produits chimiques à plus haute valeur ajoutée tout en générant un minimum de déchets et d'émissions, en est toujours à ses débuts.

74Un des facteurs clés pour le développement et la mise en œuvre de bioraffineries à l'avenir est la demande croissante en énergie, en carburants et en produits biosourcés. On a en effet évalué à environ 25 % les besoins énergétiques globaux qui pourraient provenir d'une utilisation rationnelle de la biomasse. Les bioraffineries peuvent donc jouer un rôle majeur à l'avenir et représenter une alternative prometteuse aux ressources fossiles dans le remplacement de dérivés traditionnellement issus de la filière pétrochimique et dans la production d'énergie renouvelable.

75La création de bioraffineries est par ailleurs encouragée par une réduction des émissions de dioxyde de carbone, une sécurisation des approvisionnements en énergie dans un contexte de diminution des réserves pétrolières et une revitalisation des zones rurales.

76Si plusieurs types de bioraffineries existent, selon l'origine des matières premières renouvelables, le type de produit formé ou le type de technologie utilisé, l'avenir de ce concept passera par l'utilisation des ressources lignocellulosiques. On peut penser à certaines cultures énergétiques, mais aussi à une grande diversité de sous-produits : déchets de papeterie, sciures de bois, tourteaux déprotéinés, pailles, rafles de maïs, sous-produits agro-industriels, etc. L'intégration de ces matières premières permettra d'éviter de mettre en concurrence les usages alimentaires et non-alimentaires de l'agriculture. L'utilisation de ces ressources permettra également de valoriser l'ensemble de la plante et non seulement quelques parties, comme c'est le cas actuellement.

77Cependant, plusieurs problèmes doivent encore être résolus pour un développement industriel des bioraffineries. Il sera ainsi nécessaire d'augmenter la production de composés de base issus de la lignocellulose ; de développer des systèmes de transport écologiques de la biomasse ; de combiner les processus de conversion thermique, chimique et biotechnologique et de développer de nouvelles approches dans la synthèse de produits biobasés à plus haute valeur ajoutée. Dans cette optique, l'avenir des bioraffineries passe par la chimie verte, tant il est important que les méthodes et les techniques utilisées en synthèse réduisent au maximum l'impact environnemental pour générer des produits durables. De même, pour les produits biobasés, les capacités et performances du recyclage devront être prises en compte dès la phase de conception de ces produits.

78À l'heure actuelle, la pression sur les bioraffineries afin d'atteindre une efficacité et une rentabilité certaines pour qu'elles soient économiquement viables et respectueuses de l'environnement est d'ores et déjà très forte. En conséquence, les axes prioritaires des travaux de R&D devront s'orienter vers la recherche de nouvelles technologies, la création de nouveaux processus, la fabrication de nouveaux produits biobasés plus durables comparés à ceux provenant de la filière fossile conventionnelle et la capacité d'assurer une croissance durable en termes économique, environnemental et social.

79Les bioraffineries modernes devront donc être adaptées à l'utilisation de plusieurs matières premières renouvelables issues de la biomasse, à la production d'énergie et de biocarburants et à la génération d'une large gamme de produits biosourcés (molécules plateformes, synthons, produits à usages spécifiques) selon des voies de synthèse et des technologies respectueuses de l'environnement.

80Remerciements

81Ce travail a été effectué dans le cadre du Programme d'Excellence « TECHNOSE » de la Région Wallonne. Les auteurs remercient la Wallonie pour son soutien financier.

Bibliographie

Aden A. et al., 2004. Results of screening for potential candidates from sugars and synthesis gas. In: Werpy T. &. Petersen G., eds. Top value added chemicals from biomass. Vol. I. Oak Ridge, TN, USA: US Department of Energy.

Amidon T.E. et al., 2008. Biorefinery: conversion of woody biomass to chemicals, energy and materials. J. Biobased Mater. Bioenergy, 2(2), 100-120.

Balat M., 2008a. Mechanisms of thermochemical biomass conversion processes. Part 1: reactions of pyrolysis. Energy Sources Part A, 30(7), 620-635.

Balat M., 2008b. Mechanisms of thermochemical biomass conversion processes. Part 2: reactions of gasification. Energy Sources Part A, 30(7), 636-648.

Balat M., 2008c. Mechanisms of thermochemical biomass conversion processes. Part 3: reactions of liquefaction. Energy Sources Part A, 30(7), 649-659.

Bozell J.J., 2008. Feedstocks for the future. Biorefinery production of chemicals from renewable carbon. Clean, 36(8), 641-647.

Bozell J.J. & Petersen G.R., 2010. Technology development for the production of biobased products from biorefinery carbohydrates-the US Department of Energy's "Top 10" revisited. Green Chem., 12(4), 539-554.

Briens C., Piskorz J. & Berruti F., 2008. Biomass valorization for fuel and chemicals production. A review. Int. J. Chem. Reactor Eng., 6, Article R2.

Carvalheiro F., Duarte L.C. & Girio F.M., 2008. Hemicellulose biorefineries: a review on biomass pretreatments. J. Sci. Ind. Res., 67(11), 849-864.

Cheng S.M. & Zhu S.D., 2009. Lignocellulosic feedstock biorefinery. The future of the chemical and energy industry. Bioresources, 4(2), 456-457.

Cherubini F., 2010. The biorefinery concept: using biomass instead of oil for producing energy and chemicals. Energy Convers. Manage., 51(7), 1412-1421.

Coughlan M.P. & Folan M.A., 1979. Cellulose and cellulase: food for tought, food for the future. Int. J. Biochem., 10(2), 103-108.

Damartzis T. & Zabaniotou A., 2011. Thermochemical conversion of biomass to second generation biofuels through integrated process design. A review. Renewable Sustainable Energy Rev., 15(1), 366-378.

De Wild P.J. et al., 2009. Biomass valorisation by staged degasification. A new pyrolysis-based thermochemical conversion option to produce value-added chemicals from lignocellulosic biomass. J. Anal. Appl. Pyrolysis, 85(1-2), 124-133.

Demirbas A., 2009a. Biorefineries: current activities and future developments. Energy Convers. Manage., 50(11), 2782-2801.

Demirbas M.F., 2009b. Biorefineries for biofuel upgrading: a critical review. Appl. Energy, 86, S151-S161.

Demirbas A., 2010a. Biorefinery. In: Biorefineries: for biomass upgrading facilities. London: Springer Verlag, 75-92.

Demirbas A., 2010b. Biorefinery technologies for biomass upgrading. Energy Sources Part A, 32(16), 1547-1558.

Didderen I., Destain J. & Thonart P., 2008. Procédés de bio-conversion en éthanol. In : Le bioéthanol de seconde génération. La production d'éthanol à partir de biomasse lignocellulosique. Gembloux, Belgique : Les Presses Agronomiques de Gembloux, 21-56.

Effendi A., Gerhauser H. & Bridgwater A.V., 2008. Production of renewable phenolic resins by thermochemical conversion of biomass: a review. Renewable Sustainable Energy Rev., 12(8), 2092-2116.

Erickson J.C., 2007. Overview of thermochemical biorefinery technologies. Int. Sugar J., 109(1299), 163-193.

Fengel D. & Wegener G., 1984. Wood: chemistry, ultrastructure and reactions. Berlin, Germany: Walter de Gruyter Publisher.

Gama F.M., Teixeira J.A. & Mota M., 1994. Cellulose morphology and enzymatic reactivity: a modified solute exclusion technique. Biotechnol. Bioeng., 43(5), 381-387.

Greenwell H.C. et al., 2010. Placing microalgae on the biofuels priority list: a review of the technological challenges. J. R. Soc. Interface, 7(46), 703-726.

Jacquet N., Vanderghem C., Blecker C. & Paquot M., 2010. La steam explosion : application en tant que prétraitement de la matière lignocellulosique. Biotechnol. Agron. Soc. Environ., 14(S2), 561-566.

Kamm B. & Kamm M., 2004a. Principles of biorefineries. Appl. Microbiol. Biotechnol., 64(2), 137-145.

Kamm B. & Kamm M., 2004b. Biorefinery. Systems. Chem. Biochem. Eng. Q., 18(1), 1-6.

Kamm B., Kamm M., Gruber P.R. & Kromus S., 2006. Biorefinery systems. An overview. In: Kamm B., Gruber P.R. & Kamm M., eds. Biorefineries. Industrial processes and products. Statu quo and future directions. Vol.1. Weinheim, Germany: Wiley-VCH Verlag GmbH & Co., 3-40.

Kamm B. & Kamm M., 2007a. The concept of biorefinery. Production of platform chemicals and final products. Chem. Ing. Tech., 79(5), 592-603.

Kamm B. & Kamm M., 2007b. International biorefinery systems. Pure Appl. Chem., 79(11), 1983-1997.

Koutinas A., Wang R., Campbell G.M. & Webb C., 2006. A whole crop biorefinery system: a closed system for the manufacture of non-food products. In: Kamm B., Gruber P.R. & Kamm M., eds. Biorefineries. Industrial processes and products. Statu quo and future directions. Vol. 1. Weinheim, Germany: Wiley-VCH Verlag GmbH & Co., 165-192.

Kumar M.N.S., Mohanty A.K., Erickson L. & Misra M., 2009a. Lignin and its applications with polymers. J. Biobased Mater. Bioenergy, 3(1), 1-24.

Kumar P., Barrett D.M., Delwiche M.J. & Stroeve P., 2009b. Methods for pretreatment of lignocellulosic biomass for efficient hydrolysis and biofuel production. Ind. Eng. Chem. Res., 48(8), 3713-3729.

Laurent P. et al., 2011. Synthesis and surface-active properties of uronic amide derivatives, surfactants from renewable organic raw materials. J. Surfactants Deterg., 14, 51-63.

Lestari S. et al., 2009. Transforming triglycerides and fatty acids into biofuels. ChemSusChem, 2(12), 1109-1119.

Luo L., van der Voet E. & Huppes G., 2010. Biorefining of lignocellulosic feedstock. Technical, economic and environmental considerations. Bioresour. Technol., 101(13), 5023-5032.

Lyko H., Deerberg G. & Weidener E., 2009. Coupled production in biorefineries. Combined use of biomass as a source of energy, fuels and materials. J. Biotechnol., 142(1), 78-86.

Lynd L.R., Weimer P.J., van Zyl W.H. & Pretorius I.S., 2002. Microbial cellulose utilization: fundamentals and biotechnology. Microbiol. Mol. Biol. Rev., 66(4), 506-577.

Mandl M.G., 2010. Status of green biorefining in Europe. Biofuels, Bioprod. Biorefin., 4(3), 268-274.

Menrad K., Klein A. & Kurka S., 2009. Interest of industrial actors in biorefinery concepts in Europe. Biofuels, Bioprod. Biorefin., 3(3), 384-394.

Mohan D., Pittman Jr. C.U. & Steele P.H., 2006. Pyrolysis of wood/biomass for bio-oil: a critical review. Energy Fuels, 20, 848-889.

Naik S.N., Goud V.V., Rout P.K. & Dalai A.K., 2010. Production of first and second generation biofuels: a comprehensive review. Renewable Sustainable Energy Rev., 14(2), 578-597.

Richel A. et al., 2010. Microwave-assisted synthesis of D-glucuronic acid derivatives using cost-effective solid acid catalysts. Tetrahedron Lett., 51(10), 1356-1360.

Richel A. et al., 2011. Microwave-assisted conversion of carbohydrates. State of the art and outlook. C.R. Chim., 14, 224-234.

Rinaldi R. & Schuth F., 2009. Acid hydrolysis of cellulose as the entry point into biorefinery schemes. ChemSusChem, 2(12), 1096-1107.

Vanderghem C., Boquel P., Blecker C. & Paquot M., 2010. A multistage process to enhance cellobiose production from cellulosic materials. Appl. Biochem. Biotechnol., 160(8), 2300-2307.

Vibe Scheller H. & Ulvskov P., 2010. Hemicelluloses. Annu. Rev. Plant Biol., 61, 263-289.

Wang Z. et al., 2007. Bio-fuel and chemicals by thermochemical treating of biomass. Prog. Chem., 19(7-8), 1190-1197.

Wertz J.L., Bédué O. & Mercier J.P., 2010. Cellulose science and technology. Boca Raton, FL, USA: CRC Press; Lausanne, Switzerland: EPFL Press.

Wijffels R.H., Barbosa M.J. & Eppink M.H.M., 2010. Microalgae for the production of bulk chemicals and biofuels. Biofuels, Bioprod. Biorefin., 4(3), 287-295.

Williams P.R.D., Inman D., Aden A. & Heath G.A., 2009. Environmental and sustainability factors associated with next-generation biofuels: what do we really know? Environ. Sci. Technol., 43(13), 4763-4775.

Wyman C.E., 1994. Alternative fuels from biomass and their impact on carbon dioxide accumulation. Appl. Biochem. Biotechnol., 45/46(1), 897-915.

Zaldivar J., Nielsen J. & Olsson L., 2001. Fuel ethanol production from lignocellulose: a challenge for metabolic engineering and process integration. Appl. Microbiol. Biotechnol., 56(1-2), 17-34.

Zhang Y.H.P., 2008. Reviving the carbohydrate economy via multi-product lignocellulose biorefinerie. J. Ind. Microbiol. Biotechnol., 35(5), 367-375.

To cite this article

About: Pascal Laurent

Univ. Liège - Gembloux Agro-Bio Tech. Unité de Chimie Biologique Industrielle. Passage des Déportés, 2. B-5030 Gembloux (Belgique). E-mail : plaurent@ulg.ac.be – Univ. Liège - Gembloux Agro-Bio Tech. Unité de Chimie Générale et Organique. Passage des Déportés, 2. B-5030 Gembloux (Belgique).

About: Julie Roiz

Univ. Liège - Gembloux Agro-Bio Tech. Unité de Chimie Biologique Industrielle. Passage des Déportés, 2. B-5030 Gembloux (Belgique) – Univ. Liège - Gembloux Agro-Bio Tech. Valbiom. Unité de Chimie Biologique Industrielle. Passage des Déportés, 2. B-5030 Gembloux (Belgique).

About: Jean-Luc Wertz

Univ. Liège - Gembloux Agro-Bio Tech. Unité de Chimie Biologique Industrielle. Passage des Déportés, 2. B-5030 Gembloux (Belgique) – Univ. Liège - Gembloux Agro-Bio Tech. Valbiom. Unité de Chimie Biologique Industrielle. Passage des Déportés, 2. B-5030 Gembloux (Belgique).

About: Aurore Richel

Univ. Liège - Gembloux Agro-Bio Tech. Unité de Chimie Biologique Industrielle. Passage des Déportés, 2. B-5030 Gembloux (Belgique).

About: Michel Paquot

Univ. Liège - Gembloux Agro-Bio Tech. Unité de Chimie Biologique Industrielle. Passage des Déportés, 2. B-5030 Gembloux (Belgique).