- Portada

- Volume 14 (2010)

- numéro spécial 2

- La steam explosion : application en tant que prétraitement de la matière lignocellulosique

Vista(s): 0 (0 ULiège)

Descargar(s): 0 (0 ULiège)

La steam explosion : application en tant que prétraitement de la matière lignocellulosique

Résumé

La steam explosion est un procédé thermomécanochimique qui permet la déstructuration de la matière lignocellulosique par l'action combinée de la chaleur issue de la vapeur, des hydrolyses induites par la formation d'acides organiques et du cisaillement résultant de la chute brutale de pression. Le procédé est composé de deux phases distinctes : le vapocraquage et la décompression explosive dont les actions combinées vont, selon les conditions, modifier les propriétés physiques du matériau (surface spécifique, rétention d'eau, coloration, taux de cristallinité de la fraction cellulosique,…), améliorer l'hydrolyse des fractions hémicellulosiques (formation de mono- et oligosaccharides) et induire des modifications dans la structure des lignines, ce qui facilite leur extraction. Tous ces phénomènes permettent l'ouverture de la structure du matériau et améliorent significativement les propriétés d'hydrolyse de la fraction cellulosique en vue de l'obtention de sucres fermentescibles, valorisables dans les unités de production de biocarburants de deuxième génération ou de molécules à haute valeur ajoutée.

Abstract

Application of steam explosion for the pretreatment of the lignocellulosic raw materials. Steam explosion is a thermomechanochemical process which allows the breakdown of lignocellulosic structural components by steam heating, hydrolysis of glycosidic bonds by organic acid formed during the process and shearing forces due to the expansion of the moisture. The process is composed of two distinct stages: vapocracking and explosive decompression. Cumul effects of both phases include modification of the physical properties of the material (specific surface area, water retention capacities, color, cellulose cristallinity rate,…), hydrolysis of hemicellulosic components (mono- and oligosaccharides released) and modification of the chemical structure of lignin. These effects permit the opening of lignocellulosic structures and increase the enzymatic hydrolysis rate of cellulose components in the aim to obtain fermentable sugars used in second generation biofuels or high value-added molecules process.

Tabla de contenidos

1. Introduction

1Dans le contexte énergétique actuel, de nombreuses études montrent que les matériaux lignocellulosiques peuvent être utilisés comme matières premières en vue de produire des biocarburants de deuxième génération. Pour ce faire, ces matériaux doivent être soumis à des prétraitements dont le but est de déstructurer la matrice pour permettre la libération plus aisée de monosaccharides fermentescibles.

2Pour Grous et al. (1986), trois facteurs principaux permettent de faciliter la libération de sucres fermentescibles.

3Le premier facteur est la séparation de la fraction hémicellulosique qui permet d'augmenter l'accessibilité de la fraction cellulosique en créant de larges pores au sein de la structure fibreuse, avec pour conséquence une augmentation du nombre de sites disponibles pour les réactions d'hydrolyse (McMillan, 1994).

4Le second facteur déterminant est la cristallinité de la cellulose. Différentes études montrent que les traitements thermochimiques ont tendance à augmenter l'indice de cristallinité de la fraction cellulosique, avec pour conséquence une diminution de l'accessibilité du substrat.

5Enfin, l'accès aux fibres de cellulose est fortement restreint par la présence de lignine, matrice qui entoure la fraction cellulosique. L'élimination de cette dernière est indispensable pour la réalisation des opérations d'hydrolyse (Grous et al., 1986).

6Plusieurs types de prétraitements permettent le fractionnement des matériaux lignocellulosiques : prétraitements acides et alcalins, vapocraquage, steam explosion, traitement haute pression, etc. Le principal avantage du prétraitement de steam explosion réside dans sa faible consommation énergétique. Holtzapple et al. (1989) ont montré que les techniques conventionnelles de broyage, appliquées sur du peuplier tremble, nécessitent un surplus énergétique de 70 % pour obtenir une réduction granulométrique comparable au traitement de steam explosion. L'impact environnemental de ce procédé est de plus restreint car cette technologie n'utilise pas (ou très peu) d'agent chimique.

7Le présent article bibliographique, qui se focalise spécifiquement sur la steam explosion, reprend les principes de cette technique et ses effets sur les différentes fractions constitutives des matériaux lignocellulosiques.

2. Description de la technique

8La steam explosion a été développée initialement en 1924 par W.H. Mason pour réaliser la production de panneaux de bois agglomérés. Son application a ensuite été étendue à la production d'aliments pour ruminants durant la seconde moitié du 20e siècle (Brecc et al., 1998).

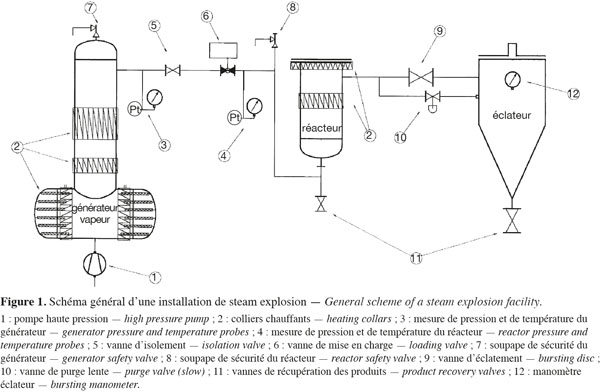

9D'un point de vue technique, l'installation de steam explosion est composée d'un générateur de vapeur qui alimente un réacteur qui sera soumis à une dépressurisation soudaine. Lors de la dépressurisation, la matière est éjectée du réacteur et est récupérée au niveau d'un éclateur (Figure 1).

10Le procédé de steam explosion présente deux phases distinctes : le vapocraquage et la décompression explosive. Le vapocraquage consiste à faire pénétrer la vapeur sous haute pression par diffusion à l'intérieur de la structure du matériau. De la sorte, la vapeur se condense et « mouille » le matériau (Avella et al., 1998). L'eau condensée, couplée à une température élevée, va initier l'hydrolyse des groupements acétyles et méthylglucuroniques contenus dans les xylanes et dans certaines fractions galactomannanes. Les acides organiques (acides acétiques et uroniques) ainsi libérés contribuent à augmenter l'acidité du milieu et catalysent la dépolymérisation des fractions hémicellulosiques, ce qui entraine la libération de xylanes et d'une quantité limitée de glucanes. L'application de conditions plus drastiques permet l'obtention de monosaccharides et l'hydrolyse d'une partie de la fraction cellulosique (Sun et al., 2005).

11Dans un second temps, la décompression explosive est provoquée par une chute brutale de pression qui entraine la revaporisation d'une partie de l'eau de condensation présente dans le matériau. Cette expansion brutale de la vapeur d'eau va induire l'apparition de forces de cisaillement qui seront appliquées à l'ensemble du matériau. Si ces forces sont suffisantes, elles engendreront l'éclatement mécanique de la structure de ce dernier.

12La description de la technologie montre que deux facteurs sont déterminants pour optimiser l'efficacité du procédé : le temps de rétention et la pression.

13Plusieurs études indiquent que l'hydrolyse de la fraction hémicellulosique est corrélée au temps de séjour de la biomasse dans le réacteur. Plus ce temps est élevé, plus l'hydrolyse de la fraction hémicellulosique est complète, ce qui favorise notamment les processus de fermentation en aval du process (Chornet et al., 1988). En contrepartie, bien que les produits d'hydrolyse (mono- et oligosaccharides) soient relativement stables en conditions acides, ils peuvent subir d'autres réactions telles que la déshydratation, la fragmentation ou la condensation. Ces réactions ultérieures génèrent divers produits comme du furfural, de l'hydroxymethylfurfural, des acides lévulinique et formique ainsi que divers composés aromatiques qui sont des inhibiteurs de fermentation. L'augmentation du temps de rétention contribue à accroître la production de ces produits de dégradation dont les quantités doivent absolument être minimisées.

14Quant à la pression, elle joue aussi un rôle prépondérant dans le procédé. La pression étant corrélée à la température, l'importance de cette dernière va avoir un impact aussi bien sur les cinétiques d'hydrolyse des fractions cellulosiques que sur la production des produits de dégradation. De plus, la différence de pression entre l'intérieur du réacteur et la pression atmosphérique est proportionnelle à l'intensité des forces de cisaillement qui vont s'appliquer à la biomasse au moment de la détente explosive (Sun et al., 2005).

15Au vu du nombre d'études menées sur la biomasse, Chornet et al. (1988) ont montré qu'il était impératif de déterminer un facteur représentatif des paramètres du procédé pour comparer les différents traitements appliqués.

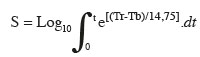

2.1. Le facteur de sévérité

16Les résultats des premières études menées sur la steam explosion montrent qu'il existe une relation entre la température du procédé couplée au temps de rétention et l'accessibilité du substrat qui se traduit par une amélioration des rendements d'hydrolyse (Chornet et al., 1988). De ces observations, les auteurs ont élaboré un modèle qui définit la sévérité du prétraitement sur base des effets cumulés de la température et du temps de rétention. Ce modèle se base sur les hypothèses que la cinétique du procédé est d'ordre 1 et obéit à la loi d'Arrhenius.

17où : S = Facteur de sévérité, Tr = Température du procédé (°C), Tb = Température d'ébullition de l'eau à pression atmosphérique (°C), t = Temps de rétention (min), 14,75 = Valeur d'énergie d'activation dans les conditions où la cinétique du procédé est d'ordre 1 et obéit à la loi d'Arrhenius.

18Par la suite, Chornet et al. (1988) ont montré que ce modèle peut être utilisé pour décrire des résultats exposés dans la bibliographie. Ainsi, les quantités en sucres C5 obtenues par Belkacemi (1989) et Heitz et al. (1991) sur différents substrats lignocellulosiques peuvent être corrélées au facteur de sévérité. Une étude plus récente (Kaar et al., 1998) a toutefois démontré que le modèle de Chornet et al. (1988) ne peut s'appliquer à tous les substrats. En effet, les rendements en glucose obtenus par l'hydrolyse enzymatique de bagasses de canne à sucre prétraitées ne sont pas constants pour un facteur de sévérité donné, résultats obtenus dans des conditions opératoires différentes.

3. Effets physicochimiques du procédé sur les matériaux lignocellulosiques

19Les premières utilisations de la steam explosion pour le prétraitement de la biomasse ont été réalisées au début des années 1980. La société Iotech Corporation fut la première à étudier l'effet de la steam explosion sur du peuplier tremble, Populus tremula L. (Foody, 1980). Les résultats de cette étude montrent que les rendements en glucose et xylose après hydrolyse dépendent de la pression et du temps de rétention appliqués. Le maximum de rendement pour l'ensemble des monosaccharides (xylose + glucose) a ainsi été obtenu pour une pression de 35 à 40 bars et un temps de rétention de 40 sec.

20Une étude a ensuite été menée pour déterminer l'efficacité du traitement de steam explosion sur les taux d'hydrolyse de différents substrats lignocellulosiques (copeaux de bois dur, coques de riz, tiges de maïs et bagasses de canne à sucre) (Schultz et al., 1984). L'application d'un traitement de steam explosion à une pression de 40 bars et un temps de rétention de 1 min permet d'augmenter significativement les taux d'hydrolyse enzymatique des différents substrats étudiés dans des proportions similaires à l'augmentation des taux d'hydrolyse d'une cellulose de référence (papiers filtres) traitée également. Par contre, les rendements d'hydrolyse par voie acide n'ont pas été améliorés par le prétraitement.

21Martinez et al. (1990) ont, eux, utilisé comme matières premières de l'Onopordum nervosum L., une espèce herbacée ligneuse de la péninsule ibérique et du Cyanara cardunculus L., un chardon épineux. Des rendements d'hydrolyse supérieurs à 90 % ont été observés pour les échantillons d'O. nervosum explosés à une pression de 30 bars pour un temps de rétention de 1 à 2 min et pour les échantillons de C. cardunculus explosés à 20 bars pour un temps de rétention de 2 à 4 min.

22L'efficacité du traitement de steam explosion sur les rendements d'hydrolyse enzymatique a également été montrée sur le bois d'eucalyptus par Nunes et al. (1996), sur des copeaux de pin par Martin et al. (1995), sur les pailles de riz par Moniruzzaman (1996) et sur le Miscanthus x Giganteus par Sorensen et al. (2008).

23Wu et al. (1999) ont montré qu'un traitement modéré (facteur de sévérité 3,5) donne le meilleur compromis concernant d'une part, la récupération de sucres de la fraction hémicellulosique et d'autre part, l'amélioration des propriétés d'hydrolyse de la fraction cellulosique. Des études similaires précisent que la récupération des sucres issus de la fraction hémicellulosique diminue avec l'augmentation de la sévérité du traitement. L'effet inverse fut observé pour les propriétés d'hydrolyse de la fraction cellulosique (Wang et al., 2009). Il a également été constaté que, sous conditions relativement modérées (température 200 à 220 °C, 1 à 5 min), il est possible d'hydrolyser la fraction hémicellulosique et de récupérer des monomères et oligomères d'hémicellulose (Sun et al., 2005).

24Sur base d'une étude menée sur une plante vivace herbacée Brassica carinata L. par Ballesteros et al. (2002), il a été montré que l'efficacité du prétraitement dépend aussi de la granulométrie initiale du substrat prétraité. Les meilleurs rendements d'hydrolyse sont obtenus pour des particules de substrats dont les dimensions sont comprises entre 8 et 12 mm. L'utilisation de particules plus petites n'a pas d'effets significatifs sur l'amélioration du rendement d'hydrolyse.

25À l'opposé, Jin et al. (2006) montrent qu'un broyage extrêmement fin (< 1 mm) pratiqué sur des particules de paille de riz explosées permet d'accroître significativement les rendements d'hydrolyse.

26Plusieurs études ont également été menées pour étudier les possibilités de combiner le prétraitement de steam explosion à d'autres prétraitements chimiques.

27Morjanoff et al. (1987) ont été les premiers à montrer que l'addition d'acide sulfurique pendant le prétraitement améliore l'hydrolyse enzymatique et diminue la production d'inhibiteurs tels que les furfurals et hydroxymethylfurfurals. L'étude, réalisée sur des bagasses de canne à sucre, a montré qu'un prétraitement de steam explosion d'une durée de 30 sec à une température de 220 °C en présence d'acide sulfurique (1 %) permettait d'accroître significativement les rendements d'hydrolyse et l'efficacité du procédé de steam explosion.

28En 1995, Vignon et al. ont également couplé un traitement de steam explosion et une pré-imprégnation d'acide sulfurique à faible concentration (0,1 % w/w H2SO4). Les auteurs ont montré que les traitements de steam explosion pratiqués à 200 et 210 °C ne permettent pas d'obtenir une délignification poussée en raison de la déstructuration insuffisante du matériau. Des températures de 220 à 230 °C sont requises pour l'obtention de fibres de cellulose individualisées.

29Viola et al. (2008) ont, quant à eux, appliqué sur des algues Zostera marina L. un traitement de steam explosion à une température de 180 °C pendant 300 sec, combiné à une pré-imprégnation du substrat à l'acide oxalique (2 %), ce qui a permis d'accroître significativement les rendements d'hydrolyse de la fraction cellulosique.

30Outre la récupération des sucres de la fraction hémicellulosique et l'amélioration des propriétés d'hydrolyse de la fraction cellulosique, la steam explosion a une action importante sur la morphologie et les propriétés physiques du substrat. Plusieurs études montrent qu'il est possible de déstructurer la fibre de cellulose et de produire des microfibrilles à des pressions supérieures à 30 bars et des temps de rétention supérieurs à 15 min. Les caractéristiques dimensionnelles des fibrilles obtenues varient avec le temps de rétention. Au plus ce dernier est élevé, au plus les fibrilles produites sont fines et courtes (Wu et al., 1999).

31D'autres études mettent l'accent sur une augmentation du degré de cristallinité de la fraction cellulosique pendant la phase de vapocraquage (Excoffier et al., 1988). Cette hausse de la cristallinité est attribuée à une recristallisation des zones amorphes de la cellulose induite par le réarrangement des chaines cellulosiques à haute température et pression. Atalla (1988) a notamment montré qu'un court traitement à haute pression a plus d'impact sur la cristallinité qu'un traitement de longue durée à une pression plus faible.

32De récentes études ont également mis en évidence le fait que la steam explosion induit des modifications dans la structure des lignines. En présence d'acides organiques, les groupements hydroxyles des carbones α vont devenir très réactionnels et mener à la formation d'ions carbonium. Deux phénomènes entrent alors en compétition. D'une part, les ions carbonium vont déstabiliser la liaison β-O-4 établie entre les différentes unités phénoliques et induire une dépolymérisation de la lignine. D'autre part, l'ion carbonium va réagir avec les carbones 2 et 6 des cycles benzéniques qui, à leur tour, vont générer un phénomène de repolymérisation (Sun et al., 2004 ; Li et al., 2007 ; 2009 ; Bonini et al., 2008).

33Des études indiquent que ces réactions de repolymérisation sont limitées lorsque les paramètres opératoires sont modérés (pression inférieure à 28 bars, temps de rétention inférieur à 2 min) (Li et al., 2007 ; 2009).

34Dans des conditions plus drastiques, l'ajout d'un inhibiteur compétitif (phénol réactif tel que le 2-naphtol) qui réagit avec l'ion carbonium va permettre de limiter significativement le phénomène de repolymérisation et d'extraire plus aisément et uniformément la lignine de faible poids moléculaire (Sun et al., 2004).

35Enfin, Negro et al. (2003) ont montré que l'efficacité du traitement de steam explosion pouvait être évaluée par d'autres méthodes que la mesure des cinétiques d'hydrolyse et la détermination des rendements d'extraction des sucres totaux. L'étude menée sur Pinus pinaster L. a identifié que des changements importants de coloration sont engendrés par l'application du prétraitement (diminution de la brillance et des composantes bleue, verte et rouge de la coloration).

36Une détermination de la composition élémentaire des échantillons traités a permis aux auteurs d'observer une diminution des rations O/C et H/C, en relation avec la température du traitement et la granulométrie du matériau. Cette diminution des ratios est induite par l'apparition de réactions de condensation liées aux modifications des structures des lignines.

37Les résultats obtenus indiquent également une amélioration significative des propriétés de rétention d'eau des matériaux prétraités. L'étude a mis en évidence que la désolidarisation des fractions cellulosiques et hémicellulosiques (hydrophiles) et de la lignine (hydrophobe) accroît fortement le nombre de groupements hydroxyles disponibles pour réaliser des liaisons hydrogènes avec les molécules d'eau. Les résultats montrent que les propriétés de rétention d'eau sont liées à l'ouverture de la structure du matériau et donc à l'accessibilité de ce dernier.

4. Conclusion

38Le présent article bibliographique, qui vise à présenter les effets de l'application d'un prétraitement de steam explosion sur les matériaux lignocellulosiques, reprend les principes de cette technique et ses effets sur les différentes fractions constitutives de la biomasse.

39En premier lieu, la fraction hémicellulosique est facilement hydrolysée suivant l'intensité du prétraitement. Les hémicelluloses sont hydrolysées en oligo- ou monosacharrides, produits d'hydrolyse qui peuvent se dégrader en furfural et hydroxymethylfurfural si les conditions de traitement sont trop sévères.

40En second lieu, la steam explosion induit des modifications dans la structure de la lignine. La maitrise des conditions opératoires et l'ajout de molécules inhibitrices du phénomène de repolymérisation permet de favoriser l'extraction de la lignine.

41Cette délignification couplée à l'hydrolyse de la fraction hémicellulosique va augmenter considérablement l'accessibilité de la fraction cellulosique du matériau avec, comme conséquence, un accroissement des cinétiques d'hydrolyse de cette fraction.

42Enfin, il a été montré que la steam explosion a un impact sur les propriétés physico-chimiques des matériaux lignocellulosiques. La cristallinité de la fraction cellulosique est augmentée, ce qui représente un inconvénient de la technique puisque les opérations d'hydrolyse sont généralement plus difficiles pour des taux de cristallinité élevés. La coloration, la composition élémentaire et les propriétés de rétention d'eau des matériaux sont également modifiés par le traitement de steam explosion.

43D'un point de vue économique, la technologie se révèle peu couteuse et ne présente pas de contraintes environnementales importantes. L'étude réalisée sur Eucalyptus globulus L. par Sawada et al. (2001), qui prend en compte dans son calcul la composition du substrat, les quantités d'eau nécessaires au traitement et la balance énergétique de l'installation, a montré que la steam explosion était le prétraitement le plus avantageux énergétiquement pour réaliser la délignification d'un matériau lignocellulosique.

44La contrainte majeure rencontrée par la technique réside dans la mise en continu du procédé. Les installations en batch actuellement disponibles sur le marché ne permettent pas de traiter des volumes importants (volume limité par la taille du réacteur) et restent très lourdes d'utilisation. Les systèmes continus, qui sont actuellement en phase d'industrialisation (Foody et al., 2006), sont basés sur un procédé proche de la steam explosion qui rencontre d'importantes difficultés techniques. L'avenir de la steam explosion passe donc aujourd'hui par le développement de pilotes continus qui pourront être extrapolés et incorporés aux chaines de production de bioéthanol de seconde génération.

Bibliographie

Atalla R.H., 1988. Structural transformations in celluloses. In: Proceedings of the International workshop on steam explosion techniques: fundamentals and industrial applications, 20-21 October 1988, Milan, Italy, 97-119.

Avella R. & Scoditti E., 1998. The Italian steam explosion program at Enea. Biomass Bioenergy, 14(3), 289-293.

Ballesteros I. et al., 2002. Enzymic hydrolysis of steam exploded herbaceous agricultural waste (Brassica carinata) at different particule sizes. Process Biochem., 38, 187-192.

Belkacemi K., 1989. Valorisation des déchets agricoles : tiges de maïs et Stipa Tenacissima par voies d'hydrolyse acide et enzymatique. Thèse de doctorat : Université de Sherbrooke (Canada).

Bonini C., D'Auria M., Di Maggio P. & Ferri R., 2008. Characterization and degradation of lignin from steam explosion of pine and corn stalk of lignin: the role of superoxide ion and ozone. Ind. Crops Prod., 27, 182-188.

Brecc K., Vellar A. & Glasser W.G., 1998. Steam-assisted biomass fractionation I. Process considerations and economic evaluation. Biomass Bioenergy, 14(3), 205-218.

Chornet E. & Overend R.P., 1988. Phenomenological kinetics and reaction engineering. Aspects of steam/aqueous treatments. In: Proceedings of the International workshop on steam explosion technique: fundamentals and industrial applications, 20-21 October 1988, Milan, Italy, 21-58.

Excoffier G., Peguy A., Rinaudo M. & Vignon M., 1988. Evolution of lignocellulosic components during steam explosion potential applications. In: Proceedings of the International workshop on steam explosion technique: fundamentals and industrial applications, 20-21 October 1988, Milan, Italy, 83-95.

Foody P., 1980. Optimization of steam explosion pretreatment. Final Report to DOE, Contract AC02-79ET23050.

Foody B. & Anand V., 2006. Continuous flowing pre-treatment system with steam recovery. World Intellectual Property Organization, WO2006034590.

Grous W.R., Converse A.O. & Grethlein H.E., 1986. Effect of steam explosion pretreatment on pore size and enzymatic hydrolysis of poplar. Enzyme Microb. Technol., 8(5), 274-280.

Heitz M. et al., 1991. Fractionation of Populus tremuloides at the pilot plant scale: optimization of steam pretreatment conditions using the STAKE II technology. Bioresour. Technol., 35, 23-32.

Holtzapple M.T., Humphrey A.E. & Taylor J.D., 1989. Energy requirements for the size reduction of poplar and aspen wood. Biotechnol. Bioeng., 33, 207-210.

Jin S. & Chen H., 2006. Superfine grinding of steam-exploded rice straw and its enzymatic hydrolysis. Biochem. Eng. J., 30, 225-230.

Kaar W.E., Gutierrez C.V. & Kinoshita C.M., 1998. Steam explosion of sugarcane bagasse as a pretreatment for conversion to ethanol. Biomass Bioenergy, 14(3), 277-287.

Li J., Henriksson G. & Gellerstedt G., 2007. Lignin depolymerization/repolymerization and its critical role for delignification of aspen wood by steam explosion. Bioresour. Technol., 98, 3061-3068.

Li J., Gellerstedt G. & Toven K., 2009. Steam explosion lignins; their extraction, structure and potential as feedstock for biodiesel and chemicals. Bioresour. Technol., 100, 2556-2561.

Martin R.S., Perez C. & Briones R., 1995. Simultaneous production of ethanol and kraft pulp from pine (Pinus radiata) using steam explosion. Bioresour. Technol., 53, 217-223.

Martinez J. et al., 1990. Effect of acid steam explosion on enzymatic hydrolysis of O. nervosum and C. cardunculus. Appl. Biochem. Biotechnol., 24(25), 127-134.

McMillan J.D., 1994. Pretreatment of lignocellulosic biomass. In: Himmel M.E., Baker J.O., Overend R.P., eds. Enzymatic conversion of biomass for fuels production, 292-324.

Moniruzzaman M., 1996. Saccharification and alcohol fermentation of steam-exploded rice straw. Bioresour. Technol., 55, 111-117.

Morjanoff P.J. & Gray P.P., 1987. Optimization of steam explosion as method for increasing susceptibility of sugarcane bagasse to enzymatic saccharification. Biotechnol. Bioeng., 29, 733-741.

Negro M.J. et al., 2003. Changes in various physical/chemical parameters of Pinus pinaster wood after steam explosion pretreatment. Biomass Bioenergy, 25, 301-308.

Nunes A.P. & Pourquie J., 1996. Steam explosion pretreatment and enzymatic hydrolysis of Eucalyptus wood. Bioresour. Technol., 57, 107-110.

Sawada T. & Nakamura Y., 2001. Low energy steam explosion treatment of plant biomass. J. Chem. Technol. Biotechnol., 76, 139-146.

Schultz T.P., Templeton M.C., Biermann C.J. & Mc Ginnis G.D., 1984. Steam explosion of mixed hardwood chips, rice hulls, corn stalks, and sugar cane bagasse. J. Agric. Food Chem., 32, 1166-1172.

Sorensen A., Teller P.J., Hilstrom T. & Ahring B.K., 2008. Hydrolysis of Miscanthus for bioethanol production using dilute acid presoaking combined with wet explosion pre-treatment and enzymatic treatment. Bioresour. Technol., 99, 6602-6607.

Sun X.F. et al., 2004. Characteristics of degraded lignins obtained from steam exploded wheat straw. Polym. Degradation Stab., 86, 245-256.

Sun X.F. et al., 2005. Characteristics of degraded hemicellulosic polymers obtained from steam exploded wheat straw. Carbohydr. Polym., 60, 15-26.

Vignon M.R., Garcia-Jaldon C. & Dupeyre D., 1995. Steam explosion of woody hemp chenevotte. Int. J. Biol. Macromol., 17(6), 395-404.

Viola E. et al., 2008. Ethanol from eel grass via steam explosion and enzymatic hydrolysis. Biomass Bioenergy, 32, 613-618.

Wang K., Jiang J.X., Xu F. & Sun R.C., 2009. Influence of steaming explosion time on the physic-chemical properties of cellulose from Lespedeza stalks (Lespedeza crytobotrya). Bioresour. Technol., 100, 5288-5294.

Wu M. et al., 1999. Optimization of steam explosion to enhance hemicellulose recovery and enzymatic hydrolysis of cellulose in softwoods. Appl. Biochem. Biotechnol., 47, 77-79.

Para citar este artículo

Acerca de: Nicolas Jacquet

Univ. Liège - Gembloux Agro-Bio Tech. Unité de Chimie biologique industrielle. Passage des Déportés, 2. B-5030 Gembloux (Belgique). E-mail : nicolas.jacquet@ulg.ac.be – Univ. Liège - Gembloux Agro-Bio Tech. Unité de Technologie des Industries agro-alimentaires. Passage des Déportés, 2. B-5030 Gembloux (Belgique).

Acerca de: Caroline Vanderghem

Univ. Liège - Gembloux Agro-Bio Tech. Unité de Chimie biologique industrielle. Passage des Déportés, 2. B-5030 Gembloux (Belgique) – Univ. Liège - Gembloux Agro-Bio Tech. Unité de Technologie des Industries agro-alimentaires. Passage des Déportés, 2. B-5030 Gembloux (Belgique).

Acerca de: Christophe Blecker

Univ. Liège - Gembloux Agro-Bio Tech. Unité de Technologie des Industries agro-alimentaires. Passage des Déportés, 2. B-5030 Gembloux (Belgique).

Acerca de: Michel Paquot

Univ. Liège - Gembloux Agro-Bio Tech. Unité de Chimie biologique industrielle. Passage des Déportés, 2. B-5030 Gembloux (Belgique).