- Startpagina tijdschrift

- Volume 15 (2011)

- numéro 2

- Énergie nécessaire au broyage de la biomasse et des produits densifiés

Weergave(s): 0 (0 ULiège)

Download(s): 0 (0 ULiège)

Énergie nécessaire au broyage de la biomasse et des produits densifiés

Nota's van de redactie

Reçu le 12 avril 2010, accepté le 24 aout 2010

Résumé

La littérature concernant la consommation énergétique du broyage dans les industries minières montre que cette problématique a été, et est encore, étudiée par de nombreux auteurs. Différents modèles de broyage sont donc disponibles pour ces industries, en particulier pour le broyage des minerais. Les principaux modèles et certaines de leurs évolutions sont repris dans la présente revue. Le broyage de la biomasse quant à lui a été bien moins étudié. Quelques études ont néanmoins porté sur la mesure des consommations énergétiques engendrées par le broyage de biomasses particulières, dans des systèmes particuliers. Rares sont celles qui prennent en compte suffisamment de paramètres relatifs à la matière entrante et sortante (granulométrie, humidité, origine, etc.) ou les caractéristiques du système de broyage. Pratiquement, aucun modèle de broyage de la biomasse n'a donc été proposé. Concernant le broyage des produits densifiés, aucune donnée ne semble disponible. À la lueur des théories de broyage de l'industrie minière, cette étude propose donc les paramètres à prendre en compte pour une éventuelle modélisation du broyage de la biomasse et des produits densifiés.

Abstract

Milling energy needs for biomass and densified products. The literature about energy requirements for product milling in mining industry shows the subject has been, and still is, considered by numerous authors. Several milling theories have been proposed for these industries, especially concerning ores milling. The main mining milling theories and some of their evolutions are described in this paper. Biomass milling has been, by far, less studied. Nevertheless, few measurements are available about energy needed for milling of particular biomass, in particular systems. But studies taking into account enough characteristics of the milled material (origin, moisture content, particle size distribution) are scarce. In consequence, nearly none biomass milling model has been proposed. Concerning densified products (pellets and briquettes) apparently no data are available yet. Considering the milling theories, this study selects parameters that have to be taken into account when milling modeling comes to an end for biomass or densified biomass.

Inhoudstafel

1. Introduction

1La volonté internationale de réduire les émissions de gaz à effet de serre, en particulier de gaz carbonique fossile, a encouragé de nombreux producteurs d'électricité à convertir certaines de leurs installations utilisant du charbon pulvérisé, ou du gaz, en centrales à co-combustion biomasse. Il existe même un exemple de conversion d'une centrale à l'utilisation exclusive de pellets broyés (Ryckmans et al., 2006). En effet, l'incorporation de biomasse aux combustibles fossiles présente de nombreux avantages. D'un point de vue environnemental, cette option permet, à court terme et sans risque majeur pour l'utilisateur, de réduire les émissions de CO2 fossile, de SOx et de NOx. De plus, il apparait que, techniquement, l'efficacité des chaudières peut s'en trouver accrue et que la réduction du cout du combustible améliore la rentabilité des installations (Demirbas, 2003 ; Baxter, 2005 ; Demirbas, 2005).

2Les quantités de biomasse nécessaires à l'approvisionnement de telles centrales sont colossales et leur disponibilité à l'échelle locale souvent insuffisante. Ainsi, lorsque sont pris en compte les couts engendrés pour atteindre les objectifs de l'Union européenne en matière de réduction des émissions, la dépendance du continent vis-à-vis des ressources biomasse intercontinentales devient indéniable (Bjerg, 2004 ; Hamelinck et al., 2005). Il demeure cependant rentable, tant économiquement que du point de vue environnemental, de transporter des particules de bois sous forme densifiée, même sur de longues distances (Wahlund et al., 2004 ; Hamelinck et al., 2005).

3Les centrales électriques utilisent la biomasse (en général du bois) sous forme de poudre, ce qui nécessite un broyage avant utilisation afin d'obtenir des particules de bois aux qualités aérodynamiques suffisantes pour être utilisées dans le process. Dans ces systèmes, les caractéristiques des particules de biomasse sont d'une importance capitale, elles influencent en effet l'alimentation, la cinétique de combustion, la quantité d'imbrûlés et la température du foyer (Tmej et al., 2000 ; Paulrud et al., 2004 ; Nishiyama et al., 2007 ; Rhén et al., 2007).

4Pour la plupart de ces unités de co-combustion, le cahier des charges impose que la totalité des particules passent au travers d'une maille de 6,34 mm et que la majorité soient d'une taille de 3 mm (Baxter, 2005). Cependant, les spécifications de certains consommateurs sont parfois plus strictes (Esteban et al., 2006a ; Ryckmans et al., 2006).

5Néanmoins, le broyage des pellets peut s'avérer problématique. En effet, les données manquent pour pouvoir dimensionner le poste broyage lors de la conception des chaines d'approvisionnement des centrales électriques. Inversement, dans les chaines existantes, l'acceptation de matières nouvelles passe par des essais pilote en vraie grandeur. D'une manière générale, c'est le broyage de la biomasse dans son ensemble qui reste peu étudié.

6Cette étude tente donc de dégager les pistes qui serviront à caractériser les besoins énergétiques du broyage de biomasse solide, en particulier des pellets. Pour ce faire, les connaissances en matière de broyage de la biomasse sont évaluées à la lumière de ce qui est pratiqué dans d'autres domaines d'activités, comme les industries agro-alimentaires et l'industrie minérale. Enfin, l'intérêt d'établir une relation entre les propriétés physiques et mécaniques des biocombustibles solides et l'énergie nécessaire à leur broyage sont évalués.

2. Les théories du broyage de l'industrie minérale

2.1. Les aspects qualitatifs

7Les théories de broyage ont avant tout été développées grâce aux travaux effectués par les industries minérales. La variabilité des matières issues du monde vivant, de la biomasse, pourrait être plus importante que celle des matériaux pour lesquels ces théories ont été élaborées. Cependant, certaines applications ont été développées pour des industries agro-alimentaires (Chamayou et al., 2003) qui permettent de penser qu'elles seront également applicables aux biocombustibles solides.

8Le broyage vise d'abord à fragmenter la matière pour en réduire la taille afin de lui conférer une forme utilisable. Les théories de broyage considèrent que des forces de contact sont appliquées sur un volume solide et créent dans celui-ci un réseau de fissures qui conditionneront la taille et la forme des fragments résultant de la rupture du matériau. Le résultat d'une opération de broyage est donc la conséquence d'une part, des propriétés du solide broyé et d'autre part, de la nature, de la répartition et de l'intensité des contraintes que lui applique le broyage.

9Le choix d'un broyeur dépend principalement de trois facteurs : la nature de la matière première, la distribution granulométrique du produit que l'on cherche à obtenir et le volume de production que l'on recherche. Dans l'industrie minérale, cinq caractéristiques principales sont généralement retenues pour caractériser la matière à broyer : la dureté classiquement représentée sur l'échelle de Mohs, l'abrasivité, l'adhésivité, la forme et la distribution granulométrique.

2.2. Les lois de broyage

10La théorie de la fragmentation repose sur la relation liant l'énergie consommée et la taille des particules du produit obtenu à partir d'une taille donnée de l'alimentation. Dans ce qui suit, E est l'énergie de broyage nécessaire par unité de masse broyée (l'énergie spécifique) ; x une caractéristique granulométrique (par exemple q80 – la taille de maille laissant passer 80 % de la matière mesurée – le quartile 80 de la distribution), n est un exposant exprimant la grandeur du processus, C est une constante caractérisant le matériel à broyer dont les unités équilibrent l'équation.

11Historiquement, en matière de broyage, de nombreuses théories ont été proposées (Masson, 1960). Cependant, trois d'entres elles méritent une attention particulière pour avoir traversé les générations et être encore citées, à l'heure actuelle, dans bien des publications.

12Les trois piliers de la théorie de broyage

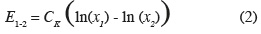

13Loi de Von Rittinger (1867). C'est la plus ancienne. Elle établit que l'aire de la nouvelle surface produite par le broyage est directement proportionnelle à l'énergie nécessaire au broyage. L'aire de la surface d'une masse de particules de diamètre uniforme x étant proportionnelle à 1/x, l'énergie nécessaire au broyage y est donc proportionnelle également. Elle est exprimée par la formule générale :

14où x1 et x2 sont respectivement l'état granulométrique de la matière avant et après broyage et CVR une constante caractéristique de la matière.

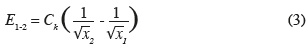

15Loi de Kick (1885). Kick, pour sa part, émet le postulat que le travail requis est proportionnel à la réduction de volume des particules en cause. L'équation qu'il propose est la suivante :

16où x1 et x2 sont respectivement l'état granulométrique de la matière avant et après broyage et CK une constante caractéristique de la matière. Le rapport x1/x2 est parfois appelé le rapport de réduction.

17Loi de Bond (1952). D'un point de vue physique, la théorie de Bond (Bond, 1952 ; Bond, 1961) suppose que l'énergie transmise à un corps par effort de compression se répartit d'abord dans la masse et est proportionnelle à x13, mais que dès le début de la fissuration en surface, cette énergie se concentre sur les fissures et devient alors proportionnelle à x12. Elle conduit donc à admettre que le travail de broyage proprement dit est intermédiaire entre x12 et x13.

18D'après cette théorie, pour des particules de forme semblable, la longueur de fissure est équivalente à la racine carrée de la surface. L'énergie nécessaire au broyage étant proportionnelle à cette longueur de fissure, elle s'écrit comme suit :

19où x1 et x2 sont respectivement l'état granulométrique de la matière avant et après broyage et CK une constante caractéristique de la matière.

20En pratique, ce sont les quartiles 80 (aussi appelés d80) qui sont utilisés pour décrire les états granulométriques x1 et x2. Cette valeur peut être définie comme la dimension de la maille du tamis qui autorise 80 % de passant. Si P et F sont respectivement les quartiles 80 du produit broyé et de l'alimentation, l'énergie consommée en kWh par unité de masse peut s'exprimer par l'équation :

21où W est l'énergie spécifique réellement consommée par un circuit de broyage et Wi est l'indice de Bond ou « Work index » caractéristique de la matière et du circuit de broyage. Le succès de la loi de Bond s'explique notamment parce que ces paramètres sont aisément mesurables en industrie. Mais, Wi peut aussi être calculé à partir de mesures réalisées dans un broyeur de laboratoire dimensionné par Bond à cet effet.

22La synthèse et l'évolution des lois empiriques. Les lois de Von Rittinger, Kick et Bond seront rassemblées par Charles (Charles, 1957) qui constate que les relations établies entre l'énergie E et l'état granulométrique x par ces trois auteurs sont des formes particulières d'une même équation différentielle :

23l'exposant n de x prenant respectivement pour les lois de Von Rittinger, Bond et Kick les valeurs 2, 1,5 et 1.

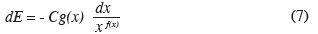

24Hukki (1962) montrera que chacune de ces valeurs correspond à une plage granulométrique relativement restreinte et que l'exposant n'est pas constant, mais est dépendant du niveau granulométrique x lui-même, comme exprimé par l'équation :

25Morell (2004) rappelle les travaux cités ci-dessus et ceux de Griffith (1920), Weibull (1939) et Rumph (1973) qui montrent que pour les minerais, lorsque la taille des particules diminue, le nombre et la densité des imperfections et des fissures diminuent aussi. Il postule ensuite que la constante C est elle-même dépendante de la granulométrie. Morrell montre aussi que cette fonction, notée g(x), n'est pas la même pour toutes les roches :

26Or, en pratique, la détermination de ces deux fonctions se révèle particulièrement difficile. Morrell propose donc une formulation alternative pour la détermination de la consommation énergétique au broyage :

27où W est l'énergie spécifique (en kWh.t-1), K une constante, Mi un indice relatif à la propriété de fracture de la matière, x1 et x2 les quartiles 80 de l'alimentation et du produit.

28L'auteur observe que la forme de f(x) donnant les meilleurs résultats est :

29où a et b sont des constantes et x le quartile 80.

30Les lois empiriques restent d'actualité. Malgré l'évolution des théories du broyage, l'indice de Bond fait encore couler beaucoup d'encre, notamment lorsqu'il s'agit d'estimer l'efficacité du circuit de broyage (Sachihito et al., 2002 ; Coello Velazquez et al., 2008 ; Tromans, 2008 ; Ahmadi et al., 2009). En effet, dans l'industrie minérale, le rapport entre le W mesuré sur site et le Wi mesuré en laboratoire est souvent utilisé pour estimer l'efficacité d'un circuit de broyage, même si cela peut conduire à des approximations.

31Stambioliadis (2002) propose une relation où l'influence de la distribution granulométrique des particules est exprimée sous la forme d'une distribution théorique de fréquence. C'est celle de Gates Gaudin Schumann qui est utilisée. Cette relation permet donc de déterminer l'énergie nécessaire au broyage à partir d'une distribution granulométrique théorique et de la relation de Charles (5). L'auteur montre également, à partir de données disponibles dans la littérature, que plus la granulométrie est fine, plus la consommation énergétique est importante.

32Dans l'optique de leur application au broyage de la biomasse, ces travaux présentent l'intérêt d'estimer la consommation d'énergie d'un circuit de broyage à partir d'un petit nombre de paramètres. Elles sont applicables à des matières très diverses, du moins du point de vue dureté. Par contre, elles ont été développées pour des broyeurs caractéristiques de l'industrie minérale, les broyeurs à boulets et à barre, principalement. Il n'en reste pas moins qu'elles indiquent qu'une relation entre l'énergie consommée par le broyage d'une matière et la granulométrie du produit et de la matière première peut être recherchée.

2.3. Les méthodes de mesure des indices de broyabilité

33De nombreux tests ont été développés pour caractériser la broyabilité, jusque récemment, chaque test étant généralement développé pour une application particulière. Werner et al. (1999) développent un broyeur de laboratoire destiné à mesurer le comportement au broyage de différentes origines de charbon. Lecoq et al. (1999) utilisent un broyeur à jet d'air pour évaluer la relation entre l'énergie d'impact et la broyabilité des solides projetés.

34Plus classiquement, Stambioliadis (2002) recense plusieurs types de tests pour déterminer la relation entre l'énergie de broyage et la granulométrie : les broyeurs sans friction, décrits par Hukki en 1943 ; les tests de chute ou les impacts de projectiles, décrits par Charles en 1957 et les tests de compression développés par Tavares et al. (1998). La relation entre l'énergie de broyage et la distribution granulométrique peut aussi être étudiée à l'aide de broyeurs à barre ou à boulets tels que ceux développés par Bond en 1952 et Charles en 1957.

35Ces tests permettent d'estimer l'énergie dépensée pour le broyage à partir du calcul de l'énergie mécanique mise en œuvre.

36Pris à la lettre, ces tests sont généralement représentatifs de situations de broyage très particulières. À titre d'exemple, pour son importance historique et sa polyvalence, la détermination en laboratoire du « Work index » de Bond suit une procédure très stricte et de nombreux facteurs correctifs sont ensuite nécessaires pour déterminer la puissance du broyeur industriel qui sera installée en pratique (Bond, 1961).

37Par contre, le succès de cette théorie s'explique par le fait que le « Work index » de Bond peut être déterminé directement sur le site de production. En effet, connaissant les caractéristiques de l'équipement, la puissance consommée, le débit d'alimentation et la granulométrie des produits entrants et sortants, il est possible d'en déduire le coefficient d'aptitude au concassage et au broyage. Connaissant les rendements électriques et mécaniques des différents postes du circuit de broyage concernés, il est possible de calculer Wi.

2.4. L'expression de la granulométrie

38Bien que d'autres techniques puissent être appliquées (analyse d'image, diffraction laser, etc.), la mesure de la granulométrie de la biomasse se fait encore principalement par tamisage (Hartmann et al., 2006).

39Les résultats s'expriment en diagrammes de fréquences et de fréquences cumulées qui sont les représentations les plus intuitives. La distribution cumulée est définie comme la proportion d'observation soit inférieure, soit supérieure à une limite de classe d(i). Si le cumul des proportions s'effectue à partir de la classe de plus petite dimension (en dessous d'une valeur limite), la distribution est dite en passant cumulé. Si, au contraire, le cumul s'effectue à partir de la classe de plus grande dimension (au-dessus d'une valeur limite), la distribution est dite en refus cumulé. L'emploi de distributions en passant ou en refus cumulés est indifférent. De même, les représentations fréquentielles ou cumulées peuvent être utilisées conjointement (Novalès et al., 2003).

40Les distributions n'étant pas toujours aisées à manipuler dans leur intégralité, l'information est généralement synthétisée par des paramètres qui décrivent la tendance centrale et la dispersion des distributions, comme en statistique classique.

41Le paramètre de tendance centrale a pour objectif de décrire la taille des particules majoritaires dans la population. Les notions de mode, médiane et moyenne sont donc aussi utilisées en granulométrie. Pour exprimer des résultats de tamisage, c'est principalement la médiane qui est utilisée. Elle correspond à la dimension pour laquelle la valeur de la distribution cumulée est de 50 %. Elle est parfois appelée diamètre médian et notée d50.

42Les paramètres de dispersion permettent d'obtenir une estimation de la variabilité de la taille. Les intervalles interquartiles sont obtenus à partir de la courbe des fréquences cumulées, de manière similaire à la médiane. On rencontre couramment les valeurs d10-d90, d75-d25 et d84-d16. Ce dernier écart correspond à un intervalle de 1 écart-type, dans le cas où la distribution suit une loi normale. L'écart peut être donné en valeur relative par rapport à la tendance centrale.

43Dans le cas du broyage, le calcul de quartiles, le d80, est particulièrement utile vu qu'il est utilisé pour la détermination du « Work index » de Bond.

44Les paramètres de tendance centrale et les paramètres de dispersion ne permettent pas de décrire la forme globale de la distribution, c'est pourquoi un ajustement des distributions observées à des modèles de référence est parfois envisagé.

45Quatre modèles granulométriques adaptés pour les distributions unimodales sont couramment utilisés : les lois normales, log-normale, de Rosin Rammler et de Gaudin Schuhmann. Les deux premières proviennent de la statistique usuelle, tandis que les deux dernières sont obtenues à partir de modèles construits pour décrire des distributions de produits broyés ou concassés. Elles sont, par exemple, intégrées dans certains modèles de simulation de broyage (Austin, 1964 ; Nikolov, 2002 ; Stambioliadis, 2002 ; Austin, 2004). Cependant, ce mode d'expression de la granulométrie reste très peu utilisé pour caractériser les produits biomasse solide.

2.5. La modélisation

46Plus récemment, des modèles de broyage ont été proposés, qui estiment la distribution granulométrique du produit à partir des caractéristiques de la matière et du circuit de broyage. Dans des cas simples, la définition d'une fonction de sélection et d'une fonction de broyage permet de modéliser le broyage par une approche de type bilan de population (Chamayou et al., 2003).

47Ces modèles ont d'abord pour intérêt d'être construits sur des bases physiques et de permettre la caractérisation granulométrique des produits et des circuits pour lesquels ils sont paramétrés. En effet, les fonctions de broyage et de classification comptent plusieurs facteurs caractéristiques de la matière et ne sont validés que sur certains cas particuliers. Le but principal de ces modèles étant de déterminer la granulométrie du produit sortant, l'énergie nécessaire au broyage n'est considérée que comme un paramètre du modèle, parmi les autres.

3. Le broyage de la biomasse

3.1. Les broyeurs et la forme de la biomasse

48En fonction de la forme sous laquelle se présente la biomasse, plusieurs types de broyeurs peuvent être envisagés (Temmerman et al., 2005). Les broyeurs à disques, à tambours et à vis sont surtout utilisés pour le broyage de grosses branches ou d'arbres entiers. Les broyeurs à dents et à cisaille sont utilisés pour le broyage de déchets biomasse, comme des palettes ou des bois de démolition non traités. À l'exception du broyage d'arbres entiers, les très polyvalents broyeurs à marteaux sont utilisés pour la préparation de la matière, quelle que soit sa forme de départ. Le choix d'un broyeur est également fonction de la quantité de matière à broyer et de la qualité du produit désiré. L'utilisation de grille permet de calibrer la granulométrie du produit, mais influence le débit du broyeur.

3.2. La consommation énergétique du broyage de la biomasse

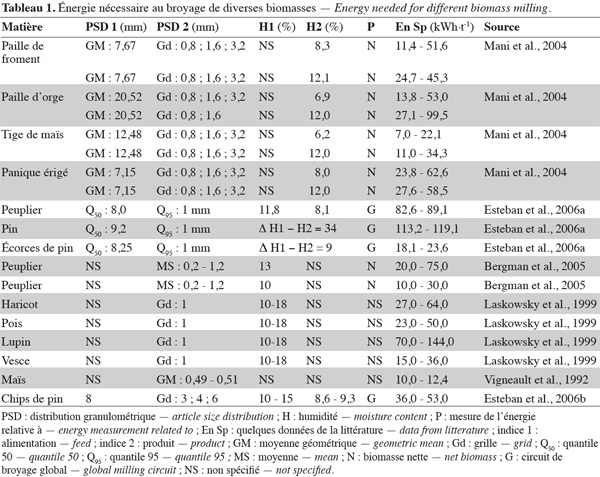

49Les publications relatives à la consommation énergétique de la biomasse sont relativement rares. Mani et al. (2004) citent quelques auteurs ayant étudié le sujet dans les années 1980. Plus récemment, Vigneault et al. (1992) et Rothwell et al. (1992) publient des consommations énergétiques pour le broyage du maïs. Depuis, les publications relatives au sujet sont surtout le fait de trois auteurs, Mani et al. (2004), Esteban et al. (2006a ; 2006b) et Laskowski et al. (1997 ; 1998 ; 1999). Par ailleurs, le développement de la technique de torréfaction du bois et son impact annoncé sur la broyabilité de la biomasse (Arias et al., 2008) offrent quelques mesures de consommation énergétique au broyage de bois (Bergman et al., 2005). Les données publiées par ces différents auteurs sont synthétisées dans le tableau 1.

50Les études de Vigneault et al. (1992) et Rothwell et al. (1992) portent sur la comparaison des consommations énergétiques du broyage de maïs induites par la forme des marteaux et le type de crible montés sur le broyeur d'une meunerie commerciale. L'étude montre l'influence significative de la forme des marteaux et de leur vitesse sur la consommation énergétique. Toutes autres choses restant égales, les consommations mesurées varient de 10 à 12 kWh.t-1 pour des marteaux fins et standards, respectivement. Le type de crible utilisé influence lui aussi la consommation énergétique du broyage.

51Laskowski et al. (1997 ; 1998 ; 1999) font la relation entre le comportement de grains en compression et les consommations énergétiques d'un broyeur de laboratoire. La faible taille des échantillons utilisés pour le broyage et le nombre important de variables prises en compte dans le modèle de régression rendent les résultats de ces études difficilement utilisables en pratique. Cependant, ces travaux mettent clairement en évidence l'influence de l'humidité et de la matière broyée sur la consommation énergétique. Pour une matière donnée, plus le grain est humide, plus élevée sera sa consommation énergétique au broyage. Les consommations mesurées s'étendent de 15 à 144 kWh.t-1.

52Dans son étude ayant pour but d'évaluer les avantages et les inconvénients à combiner torréfaction du bois avant densification (pelletisation), Bergman et al. (2005) comparent les consommations énergétiques du broyage de bois sec et humide avec celles du bois torréfié, dans un broyeur à couteaux. Selon la granulométrie (dimension moyenne des particules de 0,2 à 1,2 mm), le broyage de bois anhydre consomme de 10 à 30 kWh.t-1, tandis que le bois un peu plus humide nécessite une gamme de consommation de 20 à 75 kWh.t-1, pour la même gamme de granulométrie. Ces mesures mettent en outre en évidence une tendance nette à de plus fortes consommations énergétiques pour les broyages les plus fins. Le broyage de bois torréfié demande, pour sa part, moins d'énergie que le bois non traité, toujours sous les 10 kWh.t-1, quel que soit le procédé de torréfaction utilisé et la granulométrie du produit. Dans ce cas aussi, plus la granulométrie est fine, plus le broyage consomme de l'énergie.

53Le broyage du bois a été également étudié par Esteban et al. Dans une première étude, concernant l'efficacité énergétique d'une chaine de production de pellets, Esteban et al. (2006b) réalisent des tests de broyages. La matière première est constituée de plaquettes de rémanents forestiers de pin sylvestre conditionnés à une humidité homogène comprise entre 10 et 15 % et ayant subi un premier broyage en broyeur à marteaux équipé d'une grille perforée de maille au diamètre de 8 mm. Cette matière est ensuite reprise pour être affinée alternativement à l'aide du même broyeur équipé de grilles de 6, 4 ou 3 mm. Les consommations énergétiques globales de chaque broyage sont mesurées, elles s'étendent de 29 à 53 kWh.t-1.

54Dans une seconde étude, Esteban et al. (2006a) comparent l'efficacité de différents circuits de broyage, notamment du point de vue de leur consommation énergétique. Trois matières aux distributions granulométriques très semblables sont testées : des chips de peuplier (Q50 : 8 mm), des chips de pin (Q50 : 9,3 mm) et de l'écorce de pin (Q50 : 8,25 mm). Douze circuits de préparation de la matière (en une ou plusieurs étapes) sont testés avec l'objectif de produire des particules utilisables en brûleur à combustibles pulvérisés (Q95 : 1 mm et Q12 : 0,125 mm). Les consommations énergétiques globales des différentes alternatives sont mesurées et comparées entre elles. Il faut noter que parmi les alternatives testées, peu permettent d'atteindre l'objectif granulométrique fixé. Cependant, la consommation énergétique des différentes combinaisons matière – process de préparation varie davantage d'une matière à l'autre que d'un procédé à l'autre. Ainsi, la moyenne des consommations énergétiques globales de tous les procédés testés pour le broyage de peuplier est de 85,4 kWh.t-1 (avec un écart-type de 4,9 kWh.t-1), celle relative au chips de pin est de 118,5 kWh.t-1 (l'écart-type est de 6,2 kWh.t-1) et celle de l'écorce de pin est de 19,7 kWh.t-1 (l'écart-type est de 3,9 kWh.t-1). D'autre part, les auteurs notent une forte réduction de l'humidité de la matière due au broyage, pour les trois matières testées.

55Mani et al. (2004) étudient les consommations énergétiques liées au broyage de biomasse. Ces auteurs considèrent différents facteurs comme ayant une influence possible sur la consommation énergétique au broyage. Parmi les propriétés de la matière, sont citées, la matière elle-même, l'humidité, la granulométrie (avant et après broyage), la masse volumique en vrac, la masse volumique nette. L'installation elle-même peut avoir une influence également, le type de broyeur utilisé, ses réglages, le débit d'alimentation, etc.

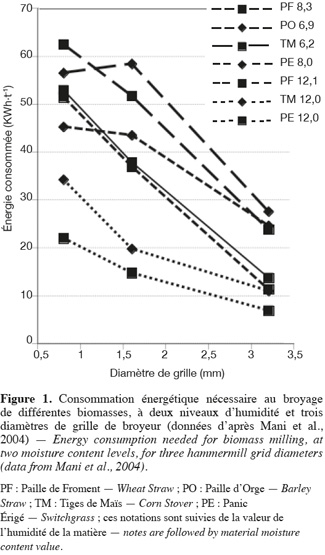

56À l'aide d'un broyeur de petite puissance, Mani et al. étudient la consommation énergétique nette du broyage de quatre matières (la paille de froment, la paille d'orge, les tiges de maïs et le panic érigé) dont la granulométrie est exprimée au moyen de la moyenne géométrique (panic érigé : 7,15 mm ; paille de froment : 7,67 mm ; tige de maïs : 12,48 mm ; paille d'orge : 20,52 mm). Trois diamètres de grille sont utilisés pour le broyage de ces biomasses, elles sont conditionnées avant broyage à deux niveaux d'humidité (environ 8 et 12 %). Les consommations mesurées varient de 11,04 kWh.t-1 à 62,55 kWh.t-1 en fonction des différents facteurs d'influence considérés ci-dessus. Ces résultats sont illustrés en figure 1. Sur base de ces données, les auteurs définissent des relations entre dimension de la grille du broyeur et consommation énergétique, elles sont linéaires pour les matières les plus sèches et polynomiales pour le niveau d'humidité le plus élevé.

57Mani et al. sont probablement les premiers à formaliser la relation entre l'énergie consommée et une expression de la granulométrie du produit (le diamètre de grille), pour du broyage biomasse. Cette publication est donc une référence pour de nombreux auteurs et est même qualifiée de « … probably the best available in the literature … » par Hosseini et al., 2009. Pourtant, ces résultats soulèvent quelques questions.

58Premièrement, pourquoi deux des matières humides consomment-elles moins d'énergie pour le broyage fin humide que pour le sec ? Ces deux valeurs vont à l'encontre de la tendance dessinée par les autres mesures qui semblent indiquer que le broyage d'une biomasse humide est plus énergivore que celui de la biomasse sèche. Tendance par ailleurs confirmée par Bergman et al. (2005).

59Ensuite, pourquoi la relation qui semble unir diamètre de grille et consommation énergétique est-elle linéaire ? Pourtant, les théories du broyage issues de l'industrie minérale indiquent une tendance exponentielle de la consommation énergétique en fonction de la diminution de la granulométrie de produit. Tendance également observée dans Bergman et al. (2005) et Esteban et al. (2006b), une partie de réponse réside probablement dans l'étroitesse de la gamme de granulométrie testée.

60De plus, il semble réducteur d'estimer la granulométrie du produit sur base du diamètre de grille du broyeur. Enfin, pourquoi la granulométrie de départ semble-t-elle ne pas influencer la consommation énergétique au broyage ?

4. Quelles propriétés de la biomasse pour caractériser son comportement au broyage ?

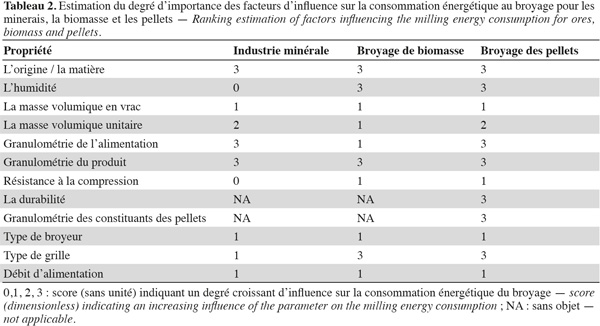

61Le tableau 2 indique, pour chaque facteur d'influence potentiel, son importance au regard des théories du broyage de l'industrie minérale et par rapport aux informations disponibles à propos du broyage de biomasse. En fonction de ces deux points de vue, l'importance présumée pour le broyage de la biomasse et des pellets est hiérarchisée. Des scores sont accordés à chaque propriété, ils s'étendent de 0 à 3, en fonction de leur importance au regard du broyage. Ils sont fixés de manière empirique en fonction des éléments exposés ci-dessus.

62La matière broyée, son origine, influence le broyage, elle conduit à une relation entre consommation énergétique et granulométrie qui lui est propre, pour un système donné. Ceci a été montré pour les minerais, peu pour la biomasse. En effet, le faible nombre de données publiées et la diversité des critères considérés, pour caractériser la biomasse broyée, pourraient être la cause de différences attribuées à ce facteur. Par exemple, la granulométrie de la matière de départ n'est pas toujours mesurée et lorsqu'elle l'est, son écart par rapport à la granulométrie du produit n'est pas pris en compte dans l'expression des résultats. Or, cet écart granulométrique entre l'état initial et final de la matière est la base même des théories de broyage de l'industrie minérale. En conséquence, une étude du broyage de la biomasse devra prendre en compte cet aspect. Un coefficient 3 est donc attribué à ce facteur, quel que soit le secteur de broyage considéré.

63Les broyeurs à marteaux équipés de grilles se prêtent bien au broyage de la biomasse et constituent donc l'essentiel des données de la littérature. Cette situation semble conduire la majorité des auteurs à exprimer la granulométrie du produit par la dimension des grilles utilisées pour broyer la matière entrante. Strictement considérées, ces données sont représentatives de l'énergie consommée avec un diamètre de grille, mais pas d'une granulométrie donnée, même si le diamètre des mailles d'une grille influence évidemment la distribution granulométrique. Ce facteur se voit néanmoins attribué le score de 3, pour le broyage de la biomasse et des pellets.

64L'humidité est probablement le premier facteur d'influence additionnel à prendre en compte lorsque l'utilisation de matières biologiques, de biomasse, est étudiée. Le broyage ne fait pas exception à la règle. Peu de données sont pourtant disponibles à ce sujet et elles sont parfois contradictoires. Il semble néanmoins justifié de considérer que plus une matière est humide, plus elle consommera d'énergie pour être broyée, a fortiori si cette énergie est rapportée à la matière sèche broyée. Pour le broyage de la biomasse et celui des pellets, le score 3 a donc été attribué.

65Si la masse volumique en vrac est souvent mesurée dans les travaux étudiant le broyage, c'est rarement pour montrer son influence sur la consommation énergétique. C'est davantage son rapport au diamètre des grilles du broyeur qui est mis en avant. La variabilité de la méthode de mesure (Böhm et al., 2004) rend très aléatoire l'utilisation de cette propriété dans un modèle. Le score attribué à cette propriété est donc de 1.

66Aucune information n'est par contre disponible concernant l'influence dans la masse volumique unitaire sur le broyage de la biomasse, un score 1 a donc été attribué. Son utilisation dans les modèles de simulation de broyage de l'industrie minérale justifie un score 2 pour ce secteur de broyage, score qui a influencé celui attribué pour le broyage des pellets.

67Parmi les autres propriétés physiques et mécaniques de la biomasse qui pourraient être considérées, la résistance à la compression doit être citée, pour avoir été étudiée. Cependant, le nombre de facteurs à prendre en compte pour caractériser la relation qui l'unit au broyage rendent cette option très peu réaliste en pratique. Le score 1 a donc été attribué à cette propriété.

68Aucune donnée n'est disponible dans la littérature au sujet de l'énergie consommée lors du broyage de pellets. Il est probable qu'elle soit influencée par les mêmes facteurs que le broyage de la biomasse. Cependant, des propriétés propres aux pellets de biocombustibles sont à prendre en considération, la durabilité et la granulométrie des consistants, toutes deux reprises dans le cahier des charges des principaux utilisateurs de pellets en centrale.

69Avant utilisation en centrale, les constituants des pellets subissent une ultime réduction granulométrique. Cette réduction est probablement très consommatrice d'énergie au regard de celle qui pourrait être exprimée à partir de la durabilité. En effet, la cohésion de la matière au sein des particules constitutives des pellets est vraisemblablement supérieure à la cohésion entre ces particules. Ces deux propriétés se sont donc vues attribuer un score 3.

70Le dernier facteur d'influence de la consommation énergétique d'un broyage, c'est le circuit de broyage lui-même. Trois facteurs principaux sont ici à prendre en compte : le type de broyeur ou de broyage, le débit d'alimentation et enfin la dimension des mailles de criblage utilisée. Ce dernier point a été abordé lors de la discussion de l'influence de la granulométrie. Son influence est manifeste et justifie le score 3. Idéalement, une relation entre la grille utilisée et la granulométrie produite est à identifier.

71Le débit d'alimentation d'un broyeur influence probablement le rendement du broyage. Cependant, le fait de rapporter la consommation à la masse de matière broyée, du moins si le broyeur est utilisé à son débit optimum, clarifie l'influence réelle de ce paramètre. Un score 1 a donc été attribué.

72Reste l'influence du circuit de broyage dont il n'est pas aisé de s'affranchir, pourtant l'industrie minérale caractérise les matières qu'elle traite sans tenir compte de ce facteur. La caractérisation de la matière est faite à partir d'une méthode de mesure stricte et clairement définie (index de Bond, par exemple), utilisant un modèle réduit des broyeurs utilisés en industrie. La relation entre les données mesurées au laboratoire et en industrie est faite grâce à l'utilisation de facteurs correctifs. D'après la littérature, le circuit de broyage de la biomasse influence assez peu la consommation énergétique du broyage, s'il est comparé au facteur matière par exemple, un score 1 a donc été attribué à ce paramètre.

5. Conclusion

73Le gouffre entre les lois énergétiques de broyage des matières minérales et l'état des connaissances concernant la biomasse à ce sujet est flagrant. La mise en pratique de ces lois, certes empiriques, semble quotidienne dans l'industrie minière, alors que les utilisateurs de biomasse peinent à évaluer la granulométrie de l'alimentation et du produit, pour les relier à l'énergie qui aura été consommée par le broyage de quelques matières particulières, principalement agricoles.

74Même si sa théorie a été souvent remise en question, il demeure que la loi de Bond est un standard de l'industrie minérale. Vraisemblablement, cela est-il dû au nombre de matières caractérisées par l'auteur qui, aujourd'hui encore, offre une référence aux praticiens des industries minérales ? Son application, à la lettre, au broyage de la biomasse n'est sans doute pas souhaitable, ne fut-ce que parce que le broyeur utilisé pour déterminer le « Work index » de Bond est un broyeur à boulets qui n'est pas adapté au broyage de la biomasse. La notoriété de la loi de Bond cache ses évolutions ultérieures, en particulier l'unification avec les lois de Von Rittinger et Kick. Mais au final, il reste un principe, simple, basé sur très peu de paramètres : la matière, sa granulométrie avant et après broyage, une consommation énergétique et une relation qui les unifie.

75La simulation, utilisant une approche de type bilan de population, s'intéresse moins à la consommation énergétique liée au broyage qu'à la prévision de la granulométrie qui sera obtenue à l'issue d'un broyage. Ces modèles sont, par ailleurs, généralement conçus pour décrire un procédé existant et pouvoir simuler, valider ou invalider des options de ce procédé. Cette approche est donc prématurée pour caractériser le broyage de biomasse.

76La consommation énergétique du broyage des pellets lors de leur utilisation en centrale électrique semble n'avoir encore fait l'objet d'aucune publication. Plus globalement, ce sont les données relatives à la consommation énergétique du broyage de la biomasse qui sont rares. Elles suffisent cependant à montrer que la gamme de consommation engendrée par cette opération est vaste et qu'une formulation globale du procédé est souhaitable, du point de vue technique, mais aussi, économique. Car, actuellement, les données publiées sont, dans leur grande majorité, relatives à des campagnes de mesures réalisées sur des situations et des circuits de broyage particuliers.

77Les données existantes sont donc difficiles à exploiter et à globaliser. De plus, le nombre de matières testées reste limité et certains résultats sont parfois contradictoires ou vont à l'encontre des théories générales du broyage. Au-delà de la diversité des matériaux d'origine biologique, ce manque d'homogénéité des résultats doit aussi être recherché dans les multiples méthodes utilisées pour caractériser la matière première, les produits et la consommation au broyage.

78L'analyse de la littérature disponible met aussi en lumière la nécessité d'une méthode de référence pour la mesure de la broyabilité de la biomasse. Méthode qui, idéalement, serait indépendante du système de broyage. Or, même dans la diversité des méthodes développées par les industries minérales, rares sont celles qui parviennent totalement à s'affranchir de cette influence. Et lorsqu'elles y parviennent, les données obtenues s'éloignent de la réalité du terrain. Cependant, ces valeurs sont utilisées comme référence et donnent des indications utilisables pour dimensionner de nouvelles installations de broyage ou comparer entre elles des installations existantes.

79L'objectif du développement de cette méthode est donc de fournir aux praticiens de la biomasse des valeurs de référence, comparables à celles disponibles dans les industries minérales. Pour ce faire, l'utilisation d'un appareillage à l'échelle laboratoire semble la plus avantageuse. Elle permettra, plus aisément qu'en production, la caractérisation d'un grand nombre de matière. De plus, un équipement à petite échelle offre suffisamment de souplesse pour réaliser le nombre de mesures nécessaires à l'identification de l'influence de l'état granulométrique sur la consommation. Enfin, le principe de fonctionnement de ce broyeur devra être similaire à ceux utilisés en pratique : un broyeur à marteaux de petite puissance, aux grilles interchangeables à mailles de diamètres différents, équipé d'un dispositif de mesure de la consommation électrique et d'un dispositif de récolte de la matière broyée.

80Les facteurs d'influence identifiés et retenus au regard de la consommation énergétique au broyage de la biomasse sont la matière elle-même, la granulométrie de la matière à broyer, la granulométrie du produit, l'humidité avant et après broyage.

81L'objet de cette étude est aussi le broyage des pellets et si le broyage de la biomasse, en général, est tant décrit dans ce qui précède, c'est d'une part par manque d'études relatives au broyage des pellets eux-mêmes et d'autre part, parce que les enseignements tirés de l'étude du broyage de la biomasse seront utiles à celle du broyage des pellets. Vraisemblablement, des propriétés supplémentaires, propres à ces biocombustibles particuliers, seront à prendre en compte : la masse volumique unitaire, la durabilité et la granulométrie des constituants des pellets.

82Remerciements

83L'auteur remercie le Centre Technologique International de la Terre et de la Pierre à Tournai (Belgique) pour l'accueil chaleureux qu'il y a reçu auprès de ses experts et pour l'accès qui lui a été donné à la bibliothèque et à la mine d'informations sur le broyage dont dispose ce centre.

Bibliographie

Ahmadi R. & Shahsavari Sh., 2009. Procedure for determination of ball Bond work index in the commercial operations. Miner. Eng., 22, 104-106.

Arias B. et al., 2008. Influence of torrefaction on the grindability and reactivity of woody biomass. Fuel Process. Technol., 89(2), 169-175.

Austin L.G., 2004. A preliminary simulation model for fine grinding in high speed hammer mills. Powder Technol., 143-144, 240-250.

Austin L.G. & Klimpel R.R., 1964. The theory of grinding operations. Ind. Eng. Chem., 56(11), 17-29.

Baxter L., 2005. Biomass-coal co-combustion: opportunity for affordable renewable energy. Fuel, 84, 1295-1302.

Bergman P.C.A, Kiel J.H.A. & Veringa H.J., 2005. Combined torrefaction and pelletisation, the TOP process. Study Report, ECN Biomass, ref ECN-C--05-073. Petten, The Netherlands: ECN Biomass.

Bjerg J., 2004. The Danish Pellet Boom - preconditions for successful market penetration. In: Van Swaaij W.P.M., Fjällström T., Helm P. & Grassi A. Proceedings of the 2nd World conference on biomass for energy, industry and climate protection, 10-14 May 2004, Roma, Italy, 1697-1698.

Böhm T. et al., 2004. Bulk density - RTD results and status of the standardisation. In: Hein M. & Karlschmit M. Proceedings of the International conference on standardisation of solid biofuels, 6-7 October 2004, Leipzig, Germany, 118-129.

Bond F.C., 1952. The third theory of comminution. AIME Trans., 193, 484-494.

Bond F.C., 1961. Crushing and grinding. Calculations. Milwaukee, WI, USA: Allis-Chalmers.

Chamayou A. & Fages J., 2003. Broyage dans les industries agro-alimentaires. In : Melcion J.-P. & Ilari J.-L. Technologie des pulvérulents dans les IAA. Paris : Lavoisier Tec & Doc, 375-406.

Charles R.J., 1957. Energy-size reduction relationship in comminution. AIME Trans., 208, 80-88.

Coello Velázquez A.L., Menéndez-Aguado J.M. & Laborde Brown R., 2008. Grindability of lateritic nickel ores in Cuba. Powder Technol., 182, 113-115.

Demirbas A., 2003. Sustainable cofiring of biomass with coal. Energy Convers. Manage., 44, 1465-1479.

Demirbas A., 2005. Potential applications of renewable energy sources, biomass combustion problems in boiler power systems and combustion related environmental issues. Prog. Energy Combust. Sci., 31, 171-192.

Esteban L.S. & Carrasco J.E., 2006a. Evaluation of different strategies for pulverization of forest biomasses. Powder Technol., 166, 139-151.

Esteban L., Mediavilla I., Fernandez M. & Carrasco J., 2006b. Influence of the size reduction of pine logging residues on the pelletizing process and on the physical properties of pellets obtained. In: Proceedings of the 2nd Conference on pellets, 30 May-1 June 2006, Jönköping, Sweden. Stockholm: Swedish Bioenergy Association

Griffith A.A., 1920. The phenomena of rupture and flow in solids. Philos. Trans. R. Soc. London, Ser. A, A221, 163-197.

Hamelinck C.N., Suurs R.A.A. & Faaij A.P.C., 2005. International bioenergy transport costs and energy balance. Biomass Bioenergy, 29, 114-134.

Hartmann H. et al., 2006. Methods for size classification of wood chips. Biomass Bioenergy, 30, 944-953.

Hosseini S.A. & Shah N., 2009. Multiscale modelling of hydrothermal biomass pretreatment for chip size optimization. Bioresour. Technol., 100, 2621-2628.

Hukki R.T., 1962. Proposal for a solomnic settlement between theories of von Rittinger, Kick and Bond. AIME Trans., 223, 403-408.

Laskowski J. & Lysiak G., 1997. Relationships between resistance characteristics of barley kernels and energy consumption during grinding on hammer mill. Int. Agrophys., 11, 265-271.

Laskowski J., Lysiak G. & Melcion J.P., 1998. Cereal grain resistance analysis in the aspect of energy utilization in the process or disintegration. Int. Agrophys., 12, 205-208.

Laskowski J. & Lysiak G., 1999. Use of compression behaviour of legume seeds in view of impact grinding prediction. Powder Technol., 105, 83-88.

Lecoq O., Guigon P. & Pons M.N., 1999. A grindability test to study the influence of material processing on impact behavior. Powder Technol., 105, 21-29.

Mani S., Tabil L.G. & Sokhansanj S., 2004. Grinding performance and physical properties of wheat and barley straw, corn stover and swichgrass. Biomass Bioenergy, 27, 339-352.

Masson A., 1960. Le broyage, première partie, nature de l'opération, état dimensionnel de la matière broyée, énergie nécessaire au broyage. Rev. Univers. Mines, 9e série, 16(8), 341- 349.

Morrell S., 2004. An alternative energy-size relationship to that proposed by Bond for the design and optimisation of grinding circuits. Int. J. Miner. Process., 74, 133-141.

Nikolov S., 2002. A performance model for impact crushers. Miner. Eng., 15, 715-721.

Nishiyama A. et al., 2007. Fuel and emissions properties of stirling engine operated with wood powder. Fuel, 86, 2333-2342.

Novales B., Devaux M.F., Le Deschault de Monredon F. & Melcion J.-P., 2003. Caractérisation de la taille et de la forme des particules. In : Melcion J.-P. & Ilari J.-L. Technologie des pulvérulents dans les IAA. Paris : Lavoisier Tec & Doc, 31-63.

Paulrud S. & Nilsson C., 2004. The effects of particle characteristics on emissions from burning wood fuel powder. Fuel, 83, 813-821.

Rhén C., Öhman M., Gref R. & Wästerlund I., 2007. Effect of raw material composition on woody biomass pellets on combustion characteristics. Biomass Bioenergy, 31, 66-72.

Rothwell T.H., Vigneault C. & Southwell P.H., 1992. Hammermill drill screen evaluation on an energy and economic basis. Can. Agric. Eng., 34, 315-319.

Rumph H., 1973. Physical aspects of comminution and new formulation of a law of comminution. Powder Technol., 7, 145-159.

Ryckmans Y., Allard P., Liegeois B. & Mewissen D., 2006. Conversion of a pulverized coal power plant to 100% wood pellets in Belgium. In: Proceedings of the 2nd Conference on pellets, 30 May-1 June 2006, Jönköping, Sweden. Stockholm: Swedish Bioenergy Association, 59-61.

Sachihito N., Bissombolo A., Furuyama T. & Mori S., 2002. Relationship between Bond's work index (Wi) and uniformity constant of grinding kinetics on tower mill milling limestone. Int. J. Miner. Process., 66, 79-87.

Stambioliadis E.Th., 2002. A contribution to the relationship of energy and particle size in the comminution of britlle particulate materials. Miner. Eng., 15, 707-713.

Tavares L.M. & King R.P, 1998. Single-particle fracture under impact loading. Miner. Process., 54, 1-28.

Temmerman M. & Schenkel Y., 2005. Le broyage de la biomasse. In : Schenkel Y. & Benabdallah B. Guide biomasse énergie. 2e éd. Québec, Canada : les Publications de l'Institut de l'Énergie des Pays Francophones.

Tmej Ch. & Haselbacher H., 2000. Development of wood powder feeding into gas turbine combustion chambers. In: 1st World conference on biomass for energy and industry, 5-9 June 2000, Sevilla, Spain. London: James & James (Science Publishers), 783-786.

Tromans D., 2008. Mineral comminution: energy efficiency considerations. Miner. Eng., 21, 613-620.

Vigneault C., Rothwell T.M. & Bourgeois G., 1992. Hammer mill grinding rate and energy requirements for thin and conventional hammers. Can. Agric. Eng., 34, 203-206.

Wahlund B., Yan J. & Westermark M., 2004. Increasing biomass utilization in energy systems: a comparative study of CO2 reduction and cost for different bioenergy processing options. Biomass Bioenergy, 26, 531-544.

Weibull W., 1939. A statistical theory of strength of materials. Proc. R. Swedish Acad. Eng. Sci. (Ingeniorsvetenskapsakademiens Handlingar), 151, 1-45.

Werner V., Zelkowski J. & Schönert K., 1999. Lab-scale roller table mill for investigating the grinding behavior of coal. Powder Technol., 105, 30-38.

Om dit artikel te citeren:

Over : Michaël Temmerman

Centre wallon de Recherches agronomiques. Département Valorisation des Productions. Unité Biomasse, Bioproduits et Énergies. Chaussée de Namur, 146. B-5030 Gembloux (Belgique). E-mail : temmerman@cra.wallonie.be