- Home

- volume 16 (2012)

- numéro 1

- Possibilités de prise en compte des phénomènes de transferts internes aux grains lors de la modélisation du séchage en lit fixe du maïs : revue

View(s): 0 (0 ULiège)

Download(s): 0 (0 ULiège)

Possibilités de prise en compte des phénomènes de transferts internes aux grains lors de la modélisation du séchage en lit fixe du maïs : revue

Editor's Notes

Reçu le 3 février 2011, accepté le 4 octobre 2011

Résumé

Le séchage en lit fixe par entrainement à l'air chaud est une technique de conservation très répandue dans les industries agro-alimentaires. Son contrôle et son optimisation nécessitent que soient connues les distributions de température et de teneur en eau dans le lit et ce, en fonction des conditions opératoires utilisées. Ces informations sont obtenues par la modélisation des phénomènes de transfert de chaleur et de matière impliqués. Les modèles de séchage en lit fixe ont deux composantes. La première est le modèle au niveau du produit. Ce modèle permet de prévoir la façon dont la température et la teneur en eau du produit évoluent en chaque point du lit en fonction des conditions locales de température et d'humidité. La deuxième composante est le modèle au niveau du lit en entier, qui décrit la façon dont la chaleur et l'eau sont véhiculées par l'air de séchage au travers du lit. Dans cette revue bibliographique, les principaux modèles de séchage en lit fixe sont présentés, avec une attention particulière sur les modèles appliqués au séchage du maïs. Les deux composantes des modèles, que sont la modélisation au niveau des grains et au niveau du lit, sont présentées séparément. Le but étant d'identifier les avantages et les inconvénients de chacune des approches, et les possibilités de recherche ultérieures dans le domaine.

Abstract

Opportunity to take the grain internal transfers into account in the context of the modelization of the fixed bed drying of corn: a review. The fixed-bed drying is a preservation technique widely used in food industries. Its control and optimization require to know the distributions of temperature and water content in the bed depending on the operating conditions used. This information is obtained through modeling of the heat and mass transfers involved. Models of fixed bed drying have two components. The first one is the model at the product level. This model can predict how temperature and water content of the product change at each point of the bed according to local conditions of temperature and humidity. The second component is the model for the entire bed, which describes how heat and water are conveyed by the drying air through the bed. In this literature review, the main models of fixed bed drying are presented, with particular emphasis on the models used for corn drying. In this review, these two components are presented separately. The goal is to idendify the advantages and disadvantages of each approach, and opportunities for future research in this field.

Table of content

1. Introduction

1Le maïs est la première céréale cultivée dans le monde, devant le riz et le blé (http://faostat.fao.org). À sa récolte, le maïs présente une teneur en eau élevée et nécessite souvent d'être sèché avant son stockage afin de limiter les dégradations biologiques. Ce séchage est souvent réalisé en lit fixe.

2Le séchage présente deux inconvénients majeurs : une consommation d'énergie considérable et des modifications d'ordre biochimique, physique ou mécanique qui dégradent fortement les qualités nutritionnelles et organoleptiques des produits traités (Le Loch-Bonazzi et al., 1992 ; Okos et al., 1992). Dans le cas du maïs, il peut apparaitre des fissures (Gustafson et al., 1979 ; Davidson et al., 2000 ; Prachayawarakorn et al., 2004), des dénaturations de protéines (Lupano et al., 1987 ; Malumba et al., 2008 ; Janas et al., 2010), des modifications des propriétés techno-fonctionnelles de l'amidon (Malumba et al., 2009a) ou encore une perte des propriétés de fractionnement (Malumba et al., 2009b).

3Les réactions de dégradation de la qualité des produits alimentaires dépendent fondamentalement de la température et de la teneur en eau du produit pendant le séchage (McMinn, 1997a ; McMinn, 1997b ; Gögüs et al., 1998). La minimisation des risques de dégradation des produits et un meilleur contrôle du procédé de séchage impliquent donc que puissent être prévues les distributions de la température et de la teneur en eau dans le produit en fonction du temps, ce qui ne peut être fait que par la modélisation des phénomènes impliqués dans le processus.

4La modélisation du séchage du maïs en lit fixe est un domaine de recherche ancien et pourtant toujours en plein développement. Une des particularités de ces modèles est la nécessité de représenter les phénomènes étudiés non seulement à l'échelle du lit (pour représenter l'hétérogénéité de température et de teneur en eau de l'air et des grains dans l'installation), mais aussi au niveau des grains (pour représenter la façon dont se déroulent les transferts de chaleur et de masse au sein des grains).

5Cette revue bibliographique fait le point sur les différentes stratégies de modélisation du séchage du maïs en lit fixe. Les deux aspects importants de ces modèles, que sont la modélisation au niveau du lit et au niveau des grains, sont étudiés dans des chapitres distincts. Cette séparation se justifie par l'aspect « Modulaire » des modèles de séchage en lit fixe. En effet, la plupart des stratégies de modélisation au niveau du lit peuvent se combiner avec les différentes stratégies au niveau des grains. Les différents modèles présentés dans cet article sont discutés sur leur capacité à décrire les phénomènes de transfert de chaleur et de masse, mais aussi leur potentialité à prévoir l'impact des conditions de séchage sur la qualité du produit. L'objectif de cette démarche est d'identifier les meilleures stratégies de modélisation, autrement dit les meilleures combinaisons de modèles au niveau du lit et des grains, dans le cadre d'une optimisation du procédé du point de vue des critères de qualité du produit.

2. Stratégies de modélisation au niveau des grains

2.1. Les équations ne tenant pas compte des mécanismes internes

6Ces modèles ne tiennent compte que des freins externes de transfert de l'eau entre le produit séché et l'air. Ils peuvent être obtenus par simplification de l'équation de Fick (modèles semi-théoriques), ou simplement obtenus par régression sur des courbes de séchage expérimentales (modèles empiriques). Une revue bibliographique complète de ces modèles a été présentée récemment dans la littérature (Erbay et al., 2009).

7L'avantage majeur de ces modèles est que l'évolution de la teneur en eau du produit se réduit à une simple équation algébrique dépendant du temps, de la teneur en eau, de la température de l'air, et éventuellement d'autres paramètres comme la vitesse de l'air. Ces équations peuvent donc s'intégrer facilement à un modèle plus complexe tel qu'un modèle de séchage en lit fixe, sans nécessiter de discrétisation supplémentaire ou l'utilisation de techniques numériques spéciales. Leur principal inconvénient est qu'ils dépendent fortement des conditions de séchage dans lesquelles ils ont été paramétrés, ce qui empêche leur extrapolation à d'autres situations. De plus, ils ne donnent aucune indication sur la répartition de l'eau dans le produit au cours du séchage, ce qui peut être une information primordiale si l'étude a pour but de suivre une propriété située dans une partie spécifique du produit (teneur en protéines dans le germe du maïs, par exemple).

2.2. Le modèle de Courtois

8Courtois (1991) a présenté un modèle qui permet de représenter l'évolution de la teneur en eau des grains de maïs sous la forme d'un système de trois équations différentielles ordinaires (qui ne nécessitent donc pas de discrétisation spatiale pour les résoudre), tout en fournissant les évolutions de teneur en eau dans les trois tissus principaux des grains que sont le germe, l'endosperme et la cuticule. Ce modèle est basé sur des bilans massiques réalisés sur chacune de ces parties et l'utilisation de deux paramètres de transfert : entre le germe et l'endosperme et entre l'endosperme et la cuticule. Ces deux paramètres peuvent être facilement estimés par régression non linéaire du modèle sur des courbes de séchage expérimentales.

9La forme simple des équations obtenues permet de les intégrer facilement dans un modèle de séchage en lit fixe, afin de décrire en chaque point du lit l'évolution de la teneur en eau des grains ainsi que de leurs principaux constituants. Il faut cependant souligner la forte hypothèse réalisée sur la géométrie des transferts d'eau qui ont lieu dans les grains de maïs. Il est en effet assumé des teneurs en eau homogènes dans chacun des tissus des grains et des transferts uniformes dans toutes les directions entre le germe et l'endosperme, ainsi qu'entre l'endosperme et la cuticule. Or, il a été observé par imagerie RMN que le germe des grains de maïs n'est pas situé au centre des grains, mais bien plutôt contre l'une des parois (Janas et al., 2010), ce qui implique une distribution plus complexe de l'eau au sein des grains.

2.3. Le modèle diffusif

10Le modèle diffusif est le plus ancien des modèles de séchage (Sherwood, 1929a ; Sherwood, 1929b ; Sherwood, 1930 ; Newman, 1931). Il consiste à assimiler tous les mécanismes de migration de l'eau dans le produit à de la diffusion. L'évolution de la teneur en eau du produit est décrite à l'aide de l'équation de Fick (Cranck, 1956) et le coefficient de diffusion utilisé est appelé « coefficient de diffusion effectif ». Ce dernier peut être considéré constant ou répondant aux changements de température suivant la relation d'Arrhénius.

11L'équation de Fick est le plus souvent résolue à l'aide de méthodes numériques, comme les différences finies ou les éléments finis. Des solutions analytiques existent néanmoins lorsque la forme du produit est simple et lorsque les conditions aux limites sont constantes ou peuvent être décrites à l'aide de fonctions élémentaires. Une solution analytique a également été obtenue pour le cas où le produit subit un rétrécissement et où le coefficient de diffusion de l'eau est dépendant de la teneur en eau (Ruiz-Lopez et al., 2007).

12L'interprétation physique de l'équation de Fick utilisée pour décrire les transferts de masse au sein de produits solides lors du séchage est sujette à critiques. En effet, lors du séchage, l'eau dans le produit ne migre pas uniquement par diffusion, et pas uniquement en phase liquide. Le coefficient de diffusion obtenu est donc plus un paramètre expérimental qu'une réelle caractéristique physique du produit (Fortes et al., 1980).

13Le modèle diffusif peut également mener à des prévisions erronées de la distribution de l'eau dans le matériau. Outre les gradients de concentration, les mouvements de l'eau dans les produits solides peuvent être provoqués par des gradients de température ou de pression. Dans ce dernier cas, il a été montré que ces gradients de pression peuvent mener à des mouvements d'eau inverses à ceux qui sont prévus par l'équation de Fick (Babbit, 1950). Étant donné la petite taille des grains de maïs, leur température atteint rapidement celle de l'air lors du séchage et limite l'apparition de gradients. Ce phénomène n'est donc pas d'une importance majeure dans le cas du séchage du maïs.

14En pratique, le modèle diffusif est encore le plus fréquemment utilisé, de par la facilité avec laquelle le coefficient de diffusion effective de l'eau peut être estimé et la relative simplicité des méthodes numériques mises en œuvre pour résoudre les systèmes d'équations aux dérivées partielles obtenus.

15Mourad et al. (1996) ont appliqué le modèle diffusif au séchage intermittent du maïs en lit fluidisé. Leur modèle tient compte des variations des paramètres physiques avec la température et la teneur en eau et permet de décrire les cinétiques de déshydratation, mais aussi de dénaturation des protéines salino-solubles et de la qualité amidonnière des grains. Le modèle est résolu en 1D, en considérant le grain de maïs comme une sphère parfaite, par la méthode des différences finies. L'utilisation d'un modèle sphérique pour les grains est discutable, car elle ne permet pas d'étudier séparément les phénomènes se déroulant préférentiellement dans le germe ou dans l'endosperme.

16Gustafson et al. (1979) puis Neményi et al. (2000) ont résolu le modèle diffusif en 2D par la méthode des éléments finis sur un maillage représentant le germe et l'endosperme d'un grain de maïs. Une coupe 2D est cependant difficilement représentative de la géométrie réelle des tissus internes aux grains de maïs. Janas et al. (2010) ont quant à eux utilisé un modèle diffusif en 3D, basé sur la géométrie réelle d'un grain de maïs et de ses tissus internes obtenue par imagerie RMN. Ce modèle a permis de modéliser séparément les évolutions de teneurs en protéines salino-solubles dans le germe et dans l'endosperme.

2.4. Le modèle de Luikov

17Luikov (1966) a développé un modèle de transferts de chaleur et de masse au sein des produits poreux sur base des principes de la thermodynamique des phénomènes irréversibles. Ce modèle se réduit à un système de trois équations aux dérivées partielles décrivant l'évolution de la température, de la teneur en eau et de la pression en chaque point du produit en fonction des gradients de ces trois grandeurs et du temps.

18La détermination des paramètres du modèle de Luikov est un frein majeur à son exploitation. Dantas et al. (2002) ont cependant montré que, dans certaines conditions, il était possible d'estimer les paramètres de l'équation de Luikov sur la seule base de mesures de températures au sein du produit lors d'essais de séchage.

19Si la plupart des travaux utilisant le modèle de Luikov le résolvent à l'aide de méthodes numériques, des solutions analytiques existent pour des cas simples, notamment pour un produit sphérique (Pandey et al., 2000).

20Le modèle peut être simplifié, notamment en négligeant les gradients de température qui, dans certaines conditions, ont un impact négligeable sur les évolutions de teneurs en eaux prévues (Husain et al., 1973 ; Kulasiri et al., 1996). Cette hypothèse est certainement valide pour les produits de faibles dimensions tels que les grains de maïs.

3. Stratégies de modélisation au niveau du lit

3.1. Modèles d'équilibre

21Le modèle d'équilibre, présenté par Thompson et al. (1968), décompose le lit en un certain nombre de couches, dans chacune desquelles la température et la teneur en eau de l'air et des grains sont considérées comme homogènes. Le séchage est décomposé en une succession de périodes suffisamment longues pour que, lors de chacune d'elles, puisse être postulé l'équilibre thermodynamique entre les grains et l'air de séchage dans chacune des couches.

22Les hypothèses à la base du modèle sont les suivantes :

23– les grains et l'air de séchage sont en équilibre dans chaque couche et durant chaque intervalle,

24– il n'y a pas d'hystérésis entre les isothermes de sorption et de désorption des grains.

25Sur base de ces hypothèses, une procédure de calcul simple est obtenue, où la température et la teneur en eau des grains et de l'air dans chaque couche sont obtenues en fonction des valeurs obtenues pour la couche précédente.

26Ce modèle, développé à l'origine sur le maïs, peut être appliqué à d'autres produits. Il faut cependant remarquer que pour qu'un équilibre thermodynamique puisse être postulé entre le produit et les grains sur un intervalle de temps raisonnablement court, les dimensions du produit doivent rester faibles. Berbert et al. (1995) ont par exemple appliqué le modèle de Thompson pour étudier le séchage du café en lit fixe, en mode normal et en inversant périodiquement le sens de l'air de séchage.

27Les erreurs de prévision de ce type de modèle peuvent être assez conséquentes. Dans le cas du café, des erreurs maximales de 12 °C et 0,02 kg eau·kg-1 de matière sèche ont été observées respectivement sur la température de l'air à la sortie du séchoir et sur la teneur en eau des grains. Le principal intérêt de ce modèle est sa facilité de mise en œuvre, puisqu'il ne nécessite aucun modèle de transfert au niveau des grains, seule une isotherme de désorption pour le produit considéré suffit. Le cout de calcul est également faible, ce qui n'est plus un argument convainquant au vu des puissances de calcul disponibles actuellement.

3.2. Modèle basé sur la décomposition en couches parfaitement agitées

28Dans ce modèle, présenté par Palencia et al. (2002) pour le séchage par atomisation et appliqué au lit fixe par Herman-Lara et al. (2005), le lit est décomposé en plusieurs couches dans chacune desquelles la température et l'humidité de l'air et des grains sont considérées comme homogènes. La différence avec le modèle d'équilibre est que dans chaque couche, l'air et les grains ne sont pas supposés être en équilibre thermodynamique.

29Ce modèle a permis de décrire correctement les évolutions de teneurs en eau mesurées expérimentalement lors du séchage du manioc (Herman-Lara et al., 2005), de carottes en lit fixe avec inversion du flux d'air (Ruiz-Lopez et al., 2008), de rafles de raisin (Garcia-Perez et al., 2009) ou encore aux graines de cacao (Garcia-Alamilla et al., 2007). Dans cette dernière étude, les auteurs ont été plus loin en intégrant au modèle des équations décrivant l'évolution de la qualité du produit.

30La division du lit en couches supposées parfaitement agitées permet d'utiliser une approche itérative pour la résolution du modèle. En effet, à chaque pas de temps utilisé, les nouvelles températures et teneurs en eau dans chaque couche peuvent être déterminées en fonction des valeurs obtenues pour cette couche au temps précédent et pour la couche précédente au pas de temps considéré. Grâce à cela, il est imaginable d'utiliser des modèles plus complexes dans chaque couche pour décrire les transferts de chaleur et de matière au sein des produits. Cette approche permettrait d'améliorer sensiblement la capacité du modèle à décrire les phénomènes complexes qui interviennent au cours du séchage.

31Il faut remarquer que les validations expérimentales réalisées dans ces études se limitent à des lits de faible épaisseur (le maximum étant de 0,33 m pour Garcia-Perez et al., 2009), ce qui est discutable lorsque l'étude porte sur des lits fixes qui, par nature, peuvent atteindre des hauteurs considérables.

3.3. Modèle aux dérivées partielles

32Si, dans un modèle de séchage en couches parfaitement agitées, l'on fait tendre le volume des couches vers zéro, le système d'équations différentielles ordinaire devient un système d'équations aux dérivées partielles où interviennent le temps et l'espace. Ce type de modèle est communément appelé « Modèle de séchage aux dérivées partielles » (Sharp, 1982 ; Parry, 1985).

33Le modèle aux dérivées partielles a été largement traité dans la littérature. Bakker-Arkema et al. (1967) ont par exemple résolu ces équations par la méthode des différences finies afin de modéliser le séchage de lits de cerises. Les évolutions de températures et de teneurs en eau prévues par leur modèle décrivent avec précision les mesures expérimentales.

34Des méthodes de séchage en lit fixe plus élaborées peuvent également être décrites par ce type de modèle. Le séchage de cylindres de carottes en lit avec inversion périodique du sens de l'air a, par exemple, été étudié avec succès par Ratti et al. (1994).

35Dans le secteur des céréales, Srivastava et al. (2002) ont appliqué ce modèle au séchage de grains, sans effectuer de validation expérimentale.

36Le système d'équations aux dérivées partielles obtenu dans ce modèle ne possède pas de solution analytique et doit donc être résolu par des méthodes numériques. La méthode des différences finies est la technique la plus utilisée de par sa relative simplicité face à d'autres techniques, telles que la méthode des éléments finis. Néanmoins, la méthode des différences finies n'est pas unique et fait encore l'objet d'améliorations et d'adaptations. Mandas et al. (2002) ont développé une nouvelle méthode numérique de résolution du modèle aux dérivées partielles, basée sur une approche prédictive-corrective pour les dérivées temporelles et une discrétisation du premier ordre pour les dérivées spatiales. Cette méthode a notamment été utilisée par la suite pour la modélisation du séchage du riz en lit fixe (Zare et al., 2006 ; Zare et al., 2009). Dalpasquale et al. (2008) ont développé une méthode de résolution par un schéma d'Euler implicite. L'absence de validation expérimentale ne permet pas de comparer la précision de ce schéma avec celui présenté par Mandas et al. (2002).

37Les modèles présentés ci-dessus font l'hypothèse de l'homogénéité de la température et de la teneur en eau au sein du produit contenu dans le lit. Cette hypothèse est discutable quand le produit atteint une taille telle que les freins internes aux transferts de chaleur et masse deviennent non négligeables. Sitompul et al. (2001) ont utilisé un modèle aux dérivées partielles pour étudier le séchage de grains de maïs en lit fixe, en prenant en compte les gradients internes de teneurs en eau et de température dans les grains. Ces gradients sont décrits à l'aide de l'équation de Luikov à une dimension. Ils ont validé leur modèle sur un séchoir expérimental d'une hauteur de 0,16 m. De fortes différences entre les mesures expérimentales et les résultats de modélisation sont observées, qui peuvent atteindre 30 %. Aucune explication n'est donnée à ce phénomène.

38Le modèle aux dérivées partielles dans sa forme de base ne prend pas en compte plusieurs phénomènes importants : les parois sont supposées adiabatiques, la porosité du lit est considérée constante et le produit ne subit pas de diminution de volume. Mhimid et al. (2000) ont montré un impact significatif de la variation de porosité et du chauffage via les parois sur les résultats obtenus par le modèle aux dérivées partielles.

39Bennamoun et al. (2008) ont montré que, dans le cas du séchage des figues, les phénomènes de rétrécissement du produit doivent être pris en compte. L'impact de ces différents phénomènes doit cependant être réévalué pour chaque situation envisagée.

40Pour décrire les cinétiques de déshydratation des grains, les modèles aux dérivées partielles utilisent la plupart du temps des équations ne tenant pas compte des mécanismes internes, ou au mieux des modèles diffusifs ou de Luikov à une dimension (Sitompul et al., 2001). Comme dit précédemment, ce type de modèle n'est pas satisfaisant dans les situations où des phénomènes physico-chimiques se déroulant dans des tissus particuliers des grains sont à étudier. Malheureusement, la complexité des schémas numériques à utiliser pour résoudre les modèles aux dérivées partielles rend difficile l'utilisation de modèles plus précis de transferts au niveau des grains, ne serait-ce que du point de vue de la quantité de calculs et de stockage de données nécessaires.

3.4. Modèle aux dérivées partielles avec prise en compte de l'écoulement du fluide de séchage

41Les équations de Navier-Stokes peuvent être transposées au cas de l'écoulement des fluides dans les milieux poreux. Ces équations permettent de prévoir l'évolution de la vitesse, de la pression et de la température d'un fluide ou d'un mélange de fluides dans un milieu poreux. Istadi et al. (2002) ont exploité ces équations afin de prévoir l'écoulement de l'air de séchage dans un lit fixe. Ils ont couplé ce modèle avec un modèle de séchage aux dérivées partielles, où les gradients internes de température et de teneur en eau dans le produit sont décrits à l'aide des équations de Luikov à une dimension. L'écoulement de l'air de séchage est résolu en régime stationnaire. Le système d'équations aux dérivées partielles obtenu est résolu par la méthode des différences finies, en deux dimensions. Le modèle obtenu a été validé expérimentalement sur un lit de maïs de 5 cm de haut. L'évolution de la teneur en eau moyenne du lit prévue par le modèle décrit correctement les mesures expérimentales, mais de fortes erreurs sont cependant réalisées pour la température et l'humidité de l'air. Sitompul et al. (2003) ont ensuite validé ce modèle sur un lit de plus grande taille (1 m de haut, 75 cm de diamètre). La prévision de la teneur en eau moyenne du lit y est toujours correcte, mais les auteurs n'ont plus donné de comparaisons pour ce qui est des prévisions de température et de teneur en eau de l'air.

42Sur base de ces études, la prise en compte de l'écoulement du fluide de séchage n'a pas permis d'améliorer la qualité des prévisions de température et d'humidité, aussi bien pour l'air de séchage que pour les grains. L'initiative semble cependant intéressante, si l'on prend en considération les séchoirs en lit fixe de type industriel. Ceux-ci pouvant atteindre des tailles considérables, de forts gradients de pression peuvent y apparaitre, ce qui peut avoir un impact sur les transferts de matière et de chaleur via la modification de la masse volumique de l'air ou bien via la modification des pressions partielles de vapeur d'eau. Les séchoirs industriels peuvent également présenter différents mécanismes d'injection de l'air, avec notamment des injections à différents niveaux dans le lit dont l'objectif est de réduire l'hétérogénéité des conditions de séchage. La modélisation des écoulements dans ces séchoirs est un outil appréciable pour optimiser la localisation de ces différentes injections.

43Les études présentées ci-dessus font l'hypothèse du régime permanent et laminaire. Le régime permanent se justifie si les vitesses de l'air aux différents points d'injections sont constantes au cours du séchage, ce qui est généralement le cas. Par contre, le régime laminaire est plus discutable car il est admis que l'écoulement en milieux poreux devient turbulent pour des nombres de Reynolds supérieurs à 300 (de Lemos, 2006).

4. Discussion et conclusion

44La modélisation des transferts de chaleur et de masse lors du séchage des produits alimentaires est un sujet de recherche vieux de près de 100 ans et pourtant toujours d'actualité. La complexité des phénomènes physiques mis en œuvre dans ce procédé a longtemps imposé l'utilisation d'hypothèses simplificatrices très restrictives afin d'obtenir un modèle mathématique pouvant être résolu avec les moyens disponibles.

45L'apparition des ordinateurs et l'augmentation constante de leur puissance de calcul ont permis le développement de méthodes numériques performantes et ainsi ouvert la voie à des modèles mathématiques de plus en plus fidèles à la réalité de la physique du problème étudié.

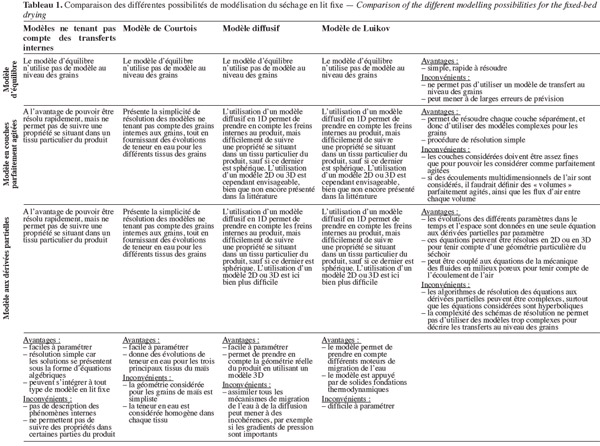

46Le tableau 1 présente de façon synthétique les différentes options disponibles pour modéliser le séchage en lit fixe dans le cas du maïs. Les avantages et les inconvénients des différents modèles au niveau des grains et du lit y sont renseignés, ainsi que les possibilités de couplage entre ces deux niveaux. Il peut être observé qu'une solution idéale dans toutes les situations n'existe pas, chaque possibilité ayant des avantages et des inconvénients.

47Si le but recherché est uniquement de prévoir le temps de séchage nécessaire pour atteindre une teneur en eau donnée, les modèles les plus simples au niveau des grains peuvent être utilisés. Pour la modélisation au niveau du lit, le choix se portera sur les modèles en couches parfaitement agitées ou les modèles aux dérivées partielles. Si la géométrie du séchoir est rectiligne (typiquement, une colonne), les modèles en couches parfaitement agitées seront utilisés de par leur facilité de résolution. Les modèles aux dérivées partielles seront quant à eux préférés s'il faut tenir compte d'une géométrie particulière du séchoir, par exemple en utilisant un modèle 2D voire 3D.

48Par contre, si le but recherché est de suivre certaines propriétés du produit, les modèles simples au niveau des grains ne sont plus suffisants. Le modèle de Courtois permettra souvent d'avoir des informations suffisantes si l'hétérogénéité de la teneur en eau dans les différents tissus n'apporte pas de modification significative aux prévisions des qualités suivies. Dans le cas contraire, les modèles diffusifs seront souvent préférés (car faciles à paramétrer), sauf si les gradients de pressions sont importants, auquel cas il faudra se tourner vers le modèle de Luikov. Si le paramètre suivi s'y prête, le modèle au niveau des grains sera résolu en 1D (en assumant le produit à une sphère), ce qui autorise aussi bien les modèles en couches parfaitement agitées que les modèles aux dérivées partielles. Par contre, si le paramètre suivi nécessite une description 2D voire 3D, un modèle en couches parfaitement agitées sera préférable.

49Dans la situation où l'injection de l'air est réalisée à différents niveaux dans le lit, ou bien si la taille de l'installation est telle que les gradients de pression peuvent avoir un impact sur les cinétiques étudiées, il sera nécessaire de prendre en compte l'écoulement de l'air de séchage. Cela revient à résoudre les équations de la mécanique des fluides en milieux poreux et le plus souvent en régime turbulent. Cette discipline est cependant encore en plein développement.

50Remerciements

51Sébastien Janas remercie le Fonds pour la Recherche dans l’Industrie et l’Agriculture pour son soutien financier.

Bibliographie

Babbit J., 1950. On the differential equations of diffusion. Can. J. Res., 28, 449-474.

Bakker-Arkema F., Bickert W.G. & Patterson R.J., 1967. Simultaneous heat and mass transfer during the cooling of a deep bed of biological products under varying inlet air conditions. J. Agric. Eng. Res., 12(4), 267-307.

Bennamoun L. & Belhamri A., 2008. Mathematical description of heat and mass transfer during deep bed drying: effect of product shrinkage on bed porosity. Appl. Therm. Eng., 28(17-18), 2236-2244.

Berbert P.A., Queiroz D.M., Silva J.S. & Pinheiro J.B., 1995. Simulation of coffee drying in a fixed bed with periodic airflow reversal. J. Agric. Eng. Res., 60(3), 167-173.

Courtois F., 1991. Amélioration de la qualité agro-industrielle du maïs par la modélisation dynamique du séchage. Thèse de doctorat : École Nationale Supérieure des Industries Agricoles et Alimentaires, Massy (France).

Cranck J., 1956. The mathematics of diffusion. Oxford, UK: Clarendon Press.

Dalpasquale V., Sperandio D., Silva L.H.M. & Kolling E., 2008. Fixed-bed drying simulation of agricultural products using a new backward finite difference scheme. Appl. Math. Comput., 200, 590-595.

Dantas L., Orlande H.R.B. & Cotta R.M., 2002. Estimation of dimensionless parameters of luikov's system for heat and mass transfer in capillary porous media. Int. J. Therm. Sci., 41(3), 217-227.

Davidson V.J., Noble S.D. & Brown R.B., 2000. Effects of drying air temperature and humidity on stress cracks and breakage of maize kernels. J. Agric. Eng. Res., 77(3), 303-308.

de Lemos M.J.S., 2006. Turbulence in porous media: modeling and applications. Oxford: Elsevier Science.

Erbay Z. & Icier F., 2009. A review of thin layer drying of foods: theory, modeling and experimental results. Crit. Rev. Food Sci. Nutr., 50, 441-464.

Fortes M. & Okos M., 1980. Drying theories: their bases and limitations as applied to food and grains. In: Mujumdar A.S., ed. Advances in drying. Washington, DC, USA: Hemisphere, 119-154.

Garcia-Alamilla P. et al., 2007. Moisture, acidity and temperature evolution during cacao drying. J. Food Eng., 79(4), 1159-1165.

Garcia-Perez J.V., Carcel J.A., Garcia-Alvarado M.A. & Mulet A., 2009. Simulation of grape stalk deep-bed drying. J. Food Eng., 90(2), 308-314.

Gögüs B.L.G., Wedzicha B.L. & Lamb J., 1998. Modelling of maillard reaction during the drying of a model matrix. J. Food Eng., 35, 445-458.

Gustafson R.J., Thompson D.R. & Sokhansanj S., 1979. Temperature and stress analysis of corn kernel-finite element analysis. Trans. ASAE, 22, 955-960.

Herman-Lara E., Salgado-Cervantes M.A. & Garcia-Alvarado M.A., 2005. Mathematical simulation of convection food batch drying with assumptions of plug flow and complete mixing of air. J. Food Eng., 68(3), 321-327.

Husain A., Chen C.S. & Clayton J.T., 1973. Simultaneous heat and mass diffusion in biological materials. J. Agric. Eng. Res., 18(4), 343-354.

Istadi I. & Sitompul J., 2002. A comprehensive mathematical and numerical modeling of deep-bed grain drying. Dry. Technol., 20(6), 1123-1142.

Janas S. et al., 2010. Modelling dehydration and quality degradation of maize during fluidized-bed drying. J. Food Eng., 100(3), 527-534.

Kulasiri D. & Samarasinghe S., 1996. Modelling heat and mass transfer in drying of biological materials: a simplified approach to materials with small dimensions. Ecol. Model., 86(2-3), 163-167.

Le Loch-Bonazzi C., Wolff E. & Gilbert H., 1992. Quality of dehydrated cultivated mushrooms (agaricus bisporus): a comparison between different drying and freeze-drying processes. Lebensm. Wiss. Technol., 25, 334-339.

Luikov A., 1966. Application of irreversible thermodynamics methods to investigation of heat and mass transfer. Int. J. Heat Mass Transfer, 9, 139-152.

Lupano C. & Anon M., 1987. Denaturation of wheat endosperm proteins during drying. Cereal Chem., 64(6), 437-442.

Malumba P., Vanderghem C., Deroanne C. & Béra F., 2008. Influence of drying temperature on the solubility, the purity of isolates and the electrophoretic patterns of corn proteins. Food Chem., 111(3), 564-572.

Malumba P. et al., 2009a. Influence of drying temperature on functional properties of wet-milled starch granules. Carbohydr. Polym., 75(2), 299-306.

Malumba P. et al., 2009b. Influence of drying temperature on the wet-milling performance and the proteins solubility indexes of corn kernels. J. Food Eng., 95(3), 393-399.

Mandas N. & Habte M., 2002. Numerical simulation static-bed drying of barley. Biosystems Eng., 82(3), 313-319.

McMinn W.A.M & Magee T.R.A., 1997a. Physical characteristics of dehydrated potatoes - part 1. J. Food Eng., 33(1), 37-48.

McMinn W.A.M & Magee T.R.A., 1997b. Physical characteristics of dehydrated potatoes - part 2. J. Food Eng., 33(1), 49-55.

Mhimid A., Ben Nasrallah S. & Fohr J.P., 2000. Heat and mass transfer during drying of granular products - simulation with convective and conductive boundary. Int. J. Heat Mass Transfer, 43(15), 2779-2791.

Mourad M., Hemati M. & Laguerie C., 1996. Séchage intermittent de maïs en lit fluidisé à flottation : étude expérimentale et modélisation. Int. J. Heat Transfer, 40(5), 1109-1119.

Neményi M., Czaba I., Kovacs A. & Jani T., 2000. Investigation of simultaneous heat and mass transfer within the maize kernels during drying. Comput. Electron. Agric., 26(2), 123-135.

Newman A., 1931. The drying of solids: diffusion and surface emission equation. Trans. Am. Inst. Chem. Eng., 27, 203-220.

Okos M., Narishman G., Singh R.K. & Weitnauer A.C., 1992. Food dehydration. In: Heldman D. Handbook of engineering. New York, USA: Marcel Dekker Inc.

Palencia C. et al., 2002. Spray drying dynamic modeling with a mechanistic model. Dry. Technol., 20, 569-586.

Pandey R. & Pandey S., 2000. Complete and satisfactory solution of Luikov equations of heat and moisture transport in a spherical capillary-porous body. Int. Commun. Heat Mass Transf., 27(7), 975-984.

Parry J.L., 1985. Mathematical modelling and computer simulation of heat and mass transfer in agricultural grain drying: a review. J. Agric. Eng. Res., 32, 1-29.

Prachayawarakorn S., Soponronnarit S. & Wetchacama S., 2004. Methodology for enhancing drying rate and improving maize quality in a fluidised-bed dryer. J. Stored Prod. Res., 40, 379-393.

Ratti C. & Mujumbar A., 1994. Simulation of packed bed drying of foodstuffs with airflow reversal. J. Food Eng., 26(3), 259-271.

Ruiz-Lopez I. & Garcia-Alvarado M.A., 2007. Analytical solution for food-drying kinetics considering shrinkage and variable diffusivity. J. Food Eng., 79(1), 208-216.

Ruiz-Lopez I., Martinez-Sanchez C.E., Cobos-Vivaldo R. & Herman-Lara E., 2008. Mathematical modeling and simulation of batch drying of foods in fixed beds with airflow reversal. J. Food Eng., 89(3), 310-318.

Sharp J.R., 1982. A review of low temperature drying simulation models. J. Agric. Eng. Res., 27, 169-190.

Sherwood T., 1929a. The drying of solids: 1. J. Ind. Eng. Chem., 21, 12-16.

Sherwood T., 1929b. The drying of solids: 2. J. Ind. Eng. Chem., 21, 976-980.

Sherwood T., 1930. The drying of solids: 3. J. Ind. Eng. Chem., 22, 132-136.

Sitompul J., Istadi I. & Widiasa I.N., 2001. Modeling and simulation of deep-bed grain dryers. Dry. Technol., 19(2), 269-280.

Sitompul J., Istadi I. & Sumardiono S., 2003. Modelling and simulation of momentum, heat, and mass transfer in a deep-bed grain dryer. Dry. Technol., 21(2), 217-229.

Srivastava V. & John J., 2002. Deep bed grain drying modeling. Energy Convers. Manage., 43, 1689-1708.

Thompson T.L. et al., 1968. Mathematical simulation of corn drying: a new model. Trans. ASAE, 11(4), 582-586.

Zare D., Minaei S., Mohamad Zadeh M. & Khoshtaghaza M.H., 2006. Computer simulation of rough rice drying in a batch dryer. Energy Convers. Manage., 47, 3241-3254.

Zare D. & Chen G., 2009. Evaluation of a simulation model in predicting the drying parameters for deep-bed paddy drying. Comput. Electron. Agric., 68, 78-87.

To cite this article

About: Sébastien Janas

Univ. Liège - Gembloux Agro-Bio Tech. Unité de Valorisation des Bioressources. Laboratoire de Génie des Procédés. Passage des Déportés, 2. B - 5030 Gembloux (Belgique). E-mail : janas.sebastien@gmail.com

About: Paul Malumba

Université de Kinshasa. Faculté des Sciences agronomiques. BP 1471. Kinshasa 1 (République Démocratique du Congo).

About: François Béra

Univ. Liège - Gembloux Agro-Bio Tech. Unité de Valorisation des Bioressources. Laboratoire de Génie des Procédés. Passage des Déportés, 2. B - 5030 Gembloux (Belgique).